Kalibracja (wzorcowanie)

Według normy ISO/IEC GUIDE 99:2007, kalibracja (wzorcowanie) to czynność, która pozwala określić relację pomiędzy wskazaniami badanego urządzenia a wartościami wskazanymi przez wzorzec.

Według normy ISO/IEC GUIDE 99:2007, kalibracja (wzorcowanie) to czynność, która pozwala określić relację pomiędzy wskazaniami badanego urządzenia a wartościami wskazanymi przez wzorzec.

Międzynarodowy Słownik Terminów Metrologii Prawnej wydany przez Główny Urząd Miar (GUM) określa kalibrację i wzorcowanie tą samą definicją. Nazwa kalibracja jest bezpośrednim tłumaczeniem słowa „calibration” stosowanego w ISO/IEC GUIDE 99:2007. Nazwa wzorcowanie nie występuje natomiast w nomenklaturze angielskojęzycznej ISO/IEC.

Według słownika GUM, wzorcowanie (kalibracja) to działanie, które w określonych warunkach, w pierwszym kroku ustala zależność pomiędzy odwzorowywanymi przez wzorzec pomiarowy wartościami wielkości wraz z ich niepewnościami pomiaru, a odpowiadającymi im wskazaniami wraz z ich niepewnościami, a w drugim kroku wykorzystuje tę informację do ustalenia zależności pozwalającej uzyskać wynik pomiaru na podstawie wskazania.

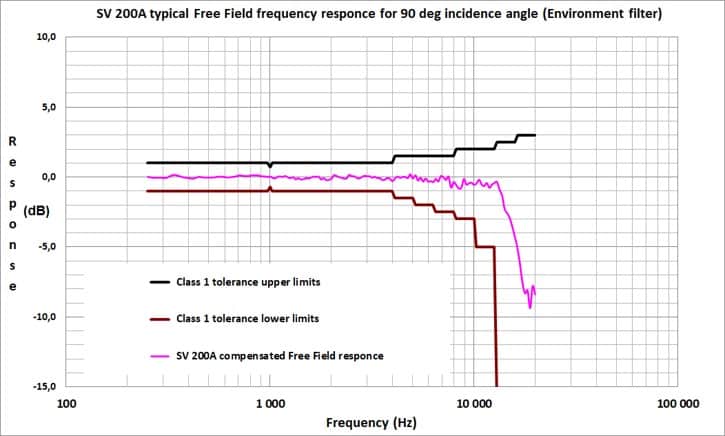

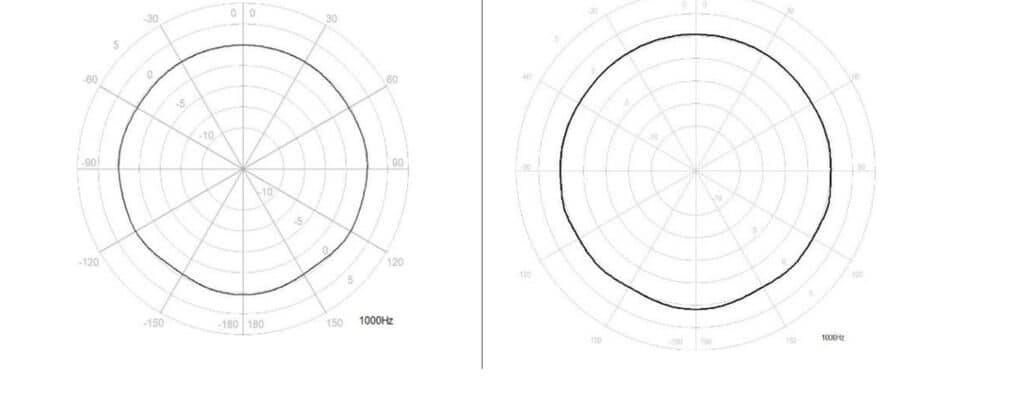

Zatwierdzenia typu określone w normie IEC 61672-2 są dokładniejsze niż badania okresowe (wzorcowania, o których mowa jest w normie IEC 61672-3) i obejmują pomiary odpowiedzi kierunkowej.

Zatwierdzenia typu są wykonywane przez instytucje o najwyższej hierarchii (Główny Urząd Miar), a wzorcowania przez laboratoria akredytowane podlegające hierarchii GUM.

Według definicji GUM, legalizacja przyrządu pomiarowego to procedura oceny zgodności, w wyniku której następuje naniesienie cechy legalizacyjnej oraz/albo wydanie świadectwa legalizacji. Legalizacja partii przyrządów pomiarowych oparta jest na wynikach badania określonej liczby egzemplarzy wybranych losowo ze zidentyfikowanej partii.

W terminologii angielskiej ISO/IEC termin „weryfikacja” odpowiada terminowi „legalizacja” stosowanemu w polskiej metrologii prawnej i jest to potwierdzenie, iż właściwości użytkowe lub wymagania prawne systemu pomiarowego spełniają określone normy.

Hierarchia kalibracji to ciąg wzorcowań od wzorcowania referencyjnego do końcowej kalibracji systemu pomiarowego. Wynik każdego kolejnego wzorcowania zależy od wyniku poprzedniego wzorcowania. Przykładowo przyrządy wykorzystywane w laboratorium akredytowanym są wzorcowane przez najwyższą instytucją w hierarchii kalibracji (Główny Urząd Miar). Kalibracja przez użytkownika jest wykonywana przy użyciu sprzętu wzorcowanego w laboratorium, którego wzorzec był wzorcowany w GUM.

Wzorcowanie przyrządów pomiarowych pozwala stwierdzić, jak dalece pomiar na przyrządzie odbiega od realnych wartości tego, co mierzymy. Dokonuje się tego poprzez porównanie pomiarów z przyrządu do znanej wartości mierzonego sygnału wzorca. Wyznaczana jest również niepewność tego pomiaru, w zależności od metody pomiarowej.

Terminy „wzorcowanie” oraz „kalibracja” są często mylone z adiustacją (regulacją) toru pomiarowego. Adiustacja (regulacja) jest zbiorem operacji wykonywanych na urządzeniu pomiarowym, tak aby zapewniał on prawidłowe pomiary wielkości, które chcemy zmierzyć. Po zakończeniu regulacji, system pomiarowy musi zostać ponownie wzorcowany.

Wzorcowanie (kalibrację) przyrządów pomiarowych należy wykonywać z 4 głównych powodów:

Wzorcowanie (kalibrację) urządzeń pomiarowych należy przeprowadzać w specjalizujących się w ich wykonywaniu akredytowanych laboratoriach wzorcujących, ponieważ są one w stanie zapewnić odpowiednie, kontrolowane warunki w trakcie jej przeprowadzania.

Zgodnie z normą ISO/IEC 17025, laboratorium akredytowane to laboratorium, którego możliwości wykonywania wzorcowania oraz pomiarów zostały potwierdzone przez organ akredytacyjny podlegający ILAC. Obszary działania akredytowanych laboratoriów są publicznie dostępne w stosownych jednostkach akredytujących.

ISO/IEC 17025 to międzynarodowa norma, która określa ogólne wymagania dotyczące kompetencji laboratoriów badawczych i wzorcujących.

ILAC to międzynarodowa organizacja zrzeszająca jednostki akredytujące działające zgodnie z normą ISO/IEC 17011, zajmujące się akredytacją jednostek oceniających zgodność, w tym laboratoriów wzorcujących (stosujących normę ISO/IEC 17025).

Laboratoria wzorcujące działające zgodnie z normą ISO/IEC 17025 wykonują usługi, takie jak testowanie, wzorcowanie oraz pobieranie próbek, które powiązane są z późniejszymi testami lub wzorcowaniem. Laboratorium wykorzystuje wyposażenie, takie jak przyrządy pomiarowe, oprogramowanie lub wzorce pomiarowe, które są wymagane do prawidłowego wykonania czynności laboratoryjnych.

Wyniki przeprowadzonego wzorcowania zapisywane są na świadectwie wzorcowania lub w raporcie z wzorcowania. W wynikach należy podać również informację o związanej z nimi niepewności pomiarowej. Informacje uzyskane z wzorcowania mogą zostać wyrażone w postaci protokołu, funkcji wzorcowania, wykresu wzorcowania, krzywej wzorcowania, lub tablicy wzorcowania.

Co to jest krzywa wzorcowania?

Krzywa wzorcowania to wykres przedstawiający bezpośredni związek pomiędzy wskazaniem a odpowiadającą mu wartością mierzonej wartości. Krzywa wzorcowania nie przedstawia końcowego wyniku pomiaru, ponieważ nie zawiera informacji o niepewności pomiarowej.

Czym jest wykres wzorcowania?

Wykres wzorcowania jest graficzną prezentacją zależności pomiędzy wskazaniem a odpowiadającym mu wynikiem pomiaru.

Łańcuch kalibracji to sekwencja wzorców pomiarowych oraz wzorcowań, które służą do powiązania wyniku pomiaru z wzorcem. Łańcuch kalibracji jest zdefiniowany poprzez hierarchię wzorcowań i jest stosowany do metrologicznego ustalenia wyniku pomiaru.

Co to jest spójność pomiarowa?

Spójność pomiarowa, to inaczej powiązanie z wzorcami pomiarowymi. Jest to identyfikowalność metrologiczna, według której wynik może być porównany z wartością referencyjną. Odniesienie może być zidentyfikowane poprzez udokumentowany, nieprzerwany łańcuch wzorcowań, w którym każde wzorcowanie ma wpływ na niepewność pomiaru.

Czym jest wskazanie?

Wskazanie to wartość wielkości otrzymana z przyrządu pomiarowego lub układu pomiarowego (liczba lub wartość podawana przez przyrząd pomiarowy).

Czym jest czułość systemu pomiarowego?

Czułość systemu pomiarowego to wartość, o jaką zmienia się wskazanie systemu pomiarowego, gdy zmienia się odpowiadająca mu wartość mierzonej wielkości.

Czym jest stabilność przyrządu pomiarowego?

Stabilność przyrządu pomiarowego to cecha, dzięki której jego właściwości metrologiczne pozostają stałe w czasie. O dryfie przyrządowym mówimy wtedy, gdy wskazanie przyrządu pomiarowego zmienia się w czasie. Najczęściej jest to spowodowane zmianami właściwości metrologicznych przyrządu.

Niepewność pomiarowa przyrządu to składowa niepewności pomiaru pochodząca od używanego przyrządu pomiarowego.

Kalibrator to wzorzec pomiarowy, który stosowany jest przy wzorcowaniu jako odniesienie do pomiaru innych wielkości tego samego rodzaju.

Do czego służy kalibrator akustyczny?

Zgodnie z normą IEC 61672-1 kalibrator akustyczny służy do sprawdzania i regulacji czułości miernika poziomu dźwięku w celu optymalizacji jego działania elektroakustycznego w całym zakresie częstotliwości. Kalibrator dla mierników poziomu dźwięku klasy 1 musi spełniać wymagania użytkowe klasy 1 określone w normie IEC 60942. Kalibrator dla mierników poziomu dźwięku klasy 2 musi spełniać wymagania użytkowe klasy 1 lub klasy 2, jak określono w IEC 60942.

Zgodnie z normą ISO 9612, wzorcowanie kalibratora dźwięku powinno być wykonywane w laboratorium akredytowanym wg ISO/IEC 17025 w odstępach czasu nie przekraczających 2 lat.

Częstotliwość kalibratora to nominalna częstotliwość sinusoidalnego ciśnienia akustycznego wytwarzanego przez kalibrator akustyczny. Na przykład kalibrator dźwięku SV 36 wytwarza sygnał kalibracyjny o częstotliwości 1000 Hz (1 kHz).

W trzech częściach normy IEC 61672 przedstawiono wymagania techniczne dotyczące mierników poziomu dźwięku oraz sposób ich wzorcowania (kalibracji). Część 2 zawiera specyfikację testów, które należy wykonać, aby zapewnić, że mierniki spełniają wymagania zawarte w części 1. Część 3 określa ograniczoną liczbę testów, które należy wykonać, aby upewnić się, że miernik działa prawidłowo.

Zgodnie z normą ISO 1996-2, miernik poziomu dźwięku, filtry oraz kalibrator dźwięku powinny posiadać ważny certyfikat wzorcowania potwierdzający zgodność z parametrami pomiarowymi określonymi w normach IEC 61672-3, IEC 61260 i IEC 60942 lub równoważnych.

Wzorcowania mierników dźwięku powinny być przeprowadzane przez akredytowane laboratorium spełniające wymagania normy ISO/IEC 17025. Zalecane jest wykonywanie testów poprawności działania systemu raz w roku i nie rzadziej niż co 2 lata.

Aby potwierdzić zgodność miernika poziomu dźwięku z normą IEC 61672-3, należy poddać go serii testów akustycznych i elektrycznych. Testy elektryczne wykonuje się poprzez zastąpienie mikrofonu urządzeniem wejściowym sygnału elektrycznego (tzw. impedancja zastępcza), którego obciążenie impedancyjne (lub pojemnościowe) jest równoważne obciążeniu mikrofonu.

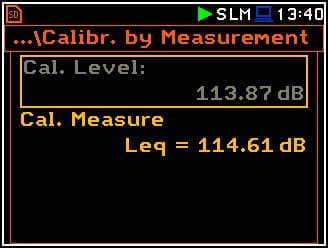

W trakcie kalibracji przez użytkownika, miernik poziomu dźwięku powinien zostać skalibrowany i wyregulowany przed rozpoczęciem pomiarów, zgodnie z normą ISO 9612. Na zakończenie pomiarów przeprowadza się ponowną kalibrację w terenie, ale już bez regulacji. Jeżeli wskazanie poziomu dźwięku przy częstotliwości sprawdzania kalibracji różni się o więcej niż 0.5 dB, wyniki pomiarów należy odrzucić.

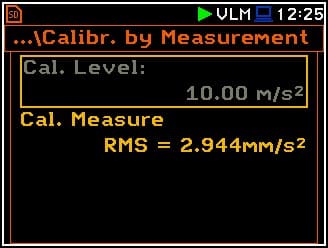

Na czym polega kalibracja przez użytkownika?

Zgodnie z normą ISO 9612, kalibracja przez użytkownika to akustyczne sprawdzenie miernika poziomu dźwięku wraz z mikrofonem, przy użyciu kalibratora dźwięku spełniającego wymagania klasy 1 wg IEC 60942:2003. Kalibracja w warunkach rzeczywistych powinna być przeprowadzona w cichym miejscu przed rozpoczęciem dziennej serii pomiarów. W trakcie kalibracji przez użytkownika, miernik poziomu dźwięku (lub dozymetr) powinien zostać skalibrowany i wyregulowany przed rozpoczęciem pomiarów. Po zakończeniu pomiarów przeprowadza się ponowną kalibrację w terenie, ale już bez regulacji. Jeżeli wskazanie poziomu dźwięku przy częstotliwości sprawdzania kalibracji różni się o więcej niż 0.5 dB, wyniki pomiarów należy odrzucić.

Czym jest zdalna kalibracja?

Zdalna kalibracja to automatyczne sprawdzenie, które ma na celu wskazanie, czy system działa prawidłowo, czy też istnieje możliwość wystąpienia usterki. Wyniki automatycznej kontroli działania systemu nie są wykorzystywane do korygowania wyników pomiarów (regulacji miernika). W przypadku długoterminowego monitorowania dźwięku trwającego kilka dni lub dłużej, norma ISO 20906 wymaga sprawdzania działania każdego monitora dźwięku co najmniej raz dziennie, przy użyciu tzw. zdalnej kalibracji.

Klasa dokładności odnosi się do zbioru przyrządów pomiarowych, które spełniają określone wymagania metrologiczne. Oznacza to, że błędy lub niepewności pomiarowe przyrządów są utrzymywane w określonych granicach, przy określonych warunkach.

Według normy IEC 61672-3 zarówno dla urządzeń klasy 1, jak i klasy 2 wymagane są te same testy okresowe, jednak zakres częstotliwości, które należy przetestować oraz dopuszczalne odchylenia różnią się w zależności od rodzaju testu.

Dozymetry hałasu powinny być okresowo wzorcowane w akredytowanych laboratoriach zgodnie z normą IEC 61252. Zgodnie z normą IEC 61252, działanie dozymetrów hałasu jest takie samo jak mierników poziomu dźwięku klasy 2 dla zakresu poziomu dźwięku A od 70 dB do 137 dB i zakresu częstotliwości od 20 Hz do 8 kHz.

Kalibracja przez użytkownika jest przeprowadzana zgodnie z wytycznymi ISO 9612, tak jak dla mierników poziomu dźwięku. Dozymetr powinien zostać skalibrowany i wyregulowany przed rozpoczęciem pomiarów. Na zakończenie pomiarów przeprowadza się ponowną kalibrację w terenie, ale już bez regulacji. Jeżeli wskazanie poziomu dźwięku przy częstotliwości sprawdzania kalibracji różni się o więcej niż 0.5 dB, wyniki pomiarów należy odrzucić.

Zgodnie z normą IEC 61652 kalibrator dźwięku powinien odpowiadać specyfikacji klasy 1 lub klasy 2 normy IEC 60942. W przypadku gdy pomiary są wykonywane zgodnie z normą ISO 9612, wymagany jest kalibrator dźwięku klasy 1.

Norma ISO 16063 zastąpiła serię ISO 5347 opisującą metody kalibracji czujników drgań. Zgodnie z normą ISO 16063-21 przetworniki drgań kalibrowane są przez porównanie z przetwornikami odniesienia (wzorcowymi) w zakresie od 0.4 Hz do 10 kHz. Metody kalibracji ISO dotyczą zastosowań, takich jak drgania miejscowe, ogólne, maszyn oraz drgań budynków.

Zgodnie z ISO 8041, wzorcowanie mierników drgań odnosi się do trzech poziomów:

Mierniki drgań powinny być okresowo wzorcowane nie rzadziej niż co 2 lata w akredytowanym laboratorium, aby potwierdzić, że parametry pozostają w granicach specyfikacji.

Referencyjny sygnał drgań to sinusoidalny sygnał drgań, o określonej wielkości i częstotliwości, służący do testowania elektromechanicznego działania miernika drgań.

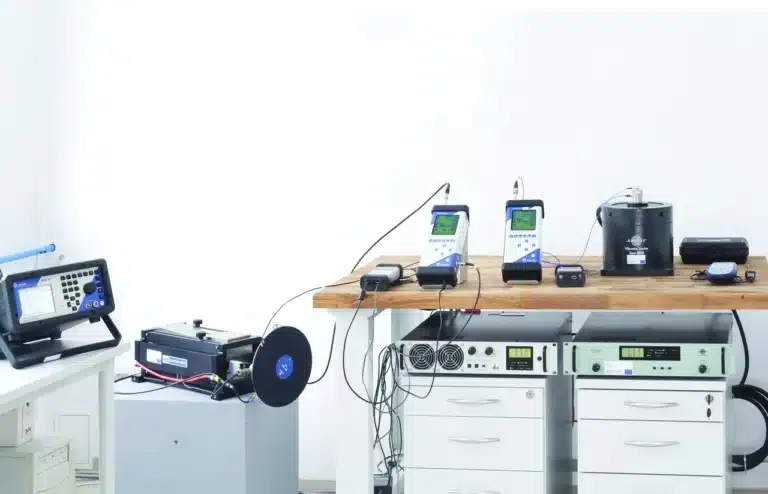

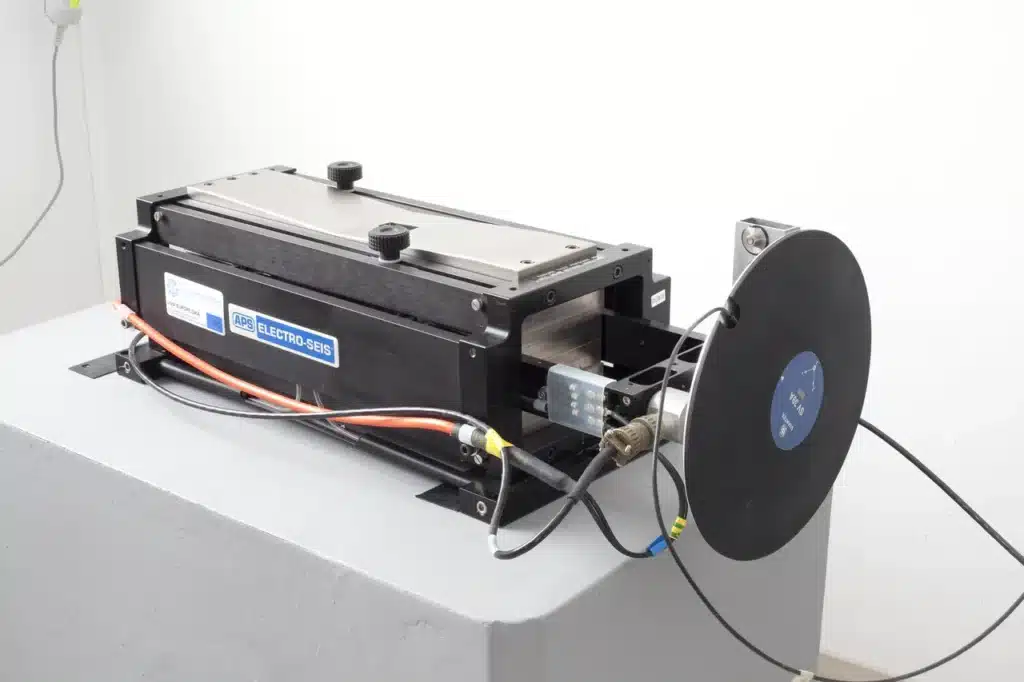

Testy mechanicznej odpowiedzi częstotliwościowej miernika drgań są określane na kalibratorze drgań (wzbudniku) metodą porównania z laboratoryjnym wzorcowym przetwornikiem drgań. Testy elektryczne wykorzystują sinusoidalne sygnały elektryczne, które są wprowadzane do wejścia elektrycznego miernika drgań.

Kalibrator drgań jest urządzeniem opartym na wbudowanym wzbudniku drgań wytwarzającym drgania mechaniczne o znanej amplitudzie i częstotliwości oraz referencyjnym czujniku drgań.

Talerz wibracyjny lub stolik kalibratora to płaska powierzchnia kalibratora drgań, do której montowany jest badany przetwornik drgań.

Co to jest przetwornik odniesienia?

Czujnik odniesienia (wzorzec) to czujnik wywzorcowany w warunkach referencyjnych zgodnie z hierarchią kalibracji. Przetwornik odniesienia może być zamontowany na górze lub pod czujnikiem, który ma być kalibrowany.

Wyniki wzorcowania zawierają wartości częstotliwości wzorcowania i amplitudy drgań, wartości czułości oraz niepewność rozszerzoną wzorcowania.

Raport z wzorcowania drganiowego zawierają informacje o: