W jaki sposób różne źródła drgań wpływają na ich nasilenie i charakter?

Źródło odgrywa kluczową rolę w określaniu nasilenia i charakteru odczuwanych wibracji, wpływając na konstrukcje, maszyny, a nawet samopoczucie ludzi na różne sposoby. Naturalne źródła, takie jak trzęsienia ziemi i wiatr, mogą wytwarzać wibracje o szerokim zakresie nasilenia – od ledwo zauważalnych do niszczycielsko intensywnych – i częstotliwościach, które często są nieprzewidywalne i zróżnicowane. Na przykład drgania wywołane trzęsieniem ziemi są nagłe i losowe, co może powodować znaczne uszkodzenia konstrukcji, podczas gdy drgania wywołane wiatrem mogą powodować ciągłe, ale zmienne naprężenia w budynkach i mostach.

Drgania wytwarzane przez człowieka, generowane przez maszyny, pojazdy i działalność człowieka, mają zwykle bardziej przewidywalny i powtarzalny charakter, a ich nasilenie jest ściśle związane z intensywnością operacyjną źródła. Na przykład maszyny przemysłowe mogą wytwarzać trwałe wibracje, które z czasem mogą wpływać na integralność strukturalną pobliskich budynków, podczas gdy przerywane wibracje spowodowane działalnością człowieka, choć generalnie mniej dotkliwe, mogą zakłócać wrażliwe operacje w środowiskach takich jak szpitale lub laboratoria.

Czas trwania ekspozycji na wibracje – krótkoterminowe skutki, takie jak eksplozje, w porównaniu z długoterminowymi skutkami ciągłej pracy maszyn – dodatkowo wpływa na potencjał uszkodzeń lub dyskomfortu. Ostatecznie, zrozumienie specyfiki drgań pochodzących z różnych źródeł umożliwia skuteczniejsze zarządzanie ich wpływem, zwiększając bezpieczeństwo, komfort i niezawodność operacyjną w szerokim zakresie kontekstów.

Jakie są podstawowe parametry używane do opisu wibracji?

Podstawowymi parametrami opisującymi wibracje są przemieszczenie, prędkość i przyspieszenie. Parametry prędkości lub przyspieszenia są często preferowane, ponieważ mają tendencję do generowania bardziej płaskiego widma częstotliwości, co pomaga w lepszym wykorzystaniu zakresu dynamicznego oprzyrządowania niż pomiary przemieszczenia.

Pomiary przyspieszenia są szczególnie przydatne, gdy zakres zainteresowania obejmuje wysokie częstotliwości, ponieważ przyspieszenie jest zwykle ważone w kierunku tych składników.

Pomiary przemieszczenia mają ograniczoną wartość w ogólnej analizie drgań, ponieważ znaczące przemieszczenia zwykle występują tylko przy niskich częstotliwościach, podczas gdy układy mechaniczne mogą wykazywać istotne cechy przy szerszym zakresie częstotliwości.

Czy parametry drgań mogą być konwertowane na siebie nawzajem?

Tak, parametry można konwertować między sobą. W przypadku sygnałów sinusoidalnych prędkość można uzyskać, dzieląc przyspieszenie przez współczynnik proporcjonalny do częstotliwości, a przemieszczenie można uzyskać, dzieląc przyspieszenie przez współczynnik proporcjonalny do kwadratu częstotliwości. Ta matematyczna konwersja jest zwykle wykonywana przez elektroniczne integratory w przyrządach pomiarowych.

Jakie jednostki są zwykle używane do pomiaru parametrów drgań mechanicznych?

Parametry drgań mechanicznych są powszechnie mierzone w jednostkach metrycznych (np. mm, mm/s2, mm/s) zgodnie z wymaganiami ISO. Stała grawitacyjna „g” jest również używana do poziomów przyspieszenia i odnosi się do systemu metrycznego o współczynnik około 9,81, co pozwala na łatwą konwersję mentalną.

Dlaczego wartość RMS jest uważana za najbardziej odpowiednią miarę amplitudy drgań?

Wartość RMS (Root Mean Square) jest najbardziej odpowiednią miarą, ponieważ uwzględnia historię czasową wibracji i koreluje bezpośrednio z zawartością energii. Sprawia to, że jest to krytyczna miara do oceny destrukcyjnego potencjału wibracji.

Ponieważ wartość RMS jest bezpośrednio związana z energią, można ją wykorzystać do oceny potencjału uszkodzenia lub zniszczenia. Wyższe wartości RMS zazwyczaj wskazują na większą energię, co może prowadzić do większego zużycia, zmęczenia lub uszkodzenia materiałów i konstrukcji poddanych wibracjom.

Czym jest wartość szczytowa i wartość międzyszczytowa?

Wartość szczytowa (Peak) ma kluczowe znaczenie dla scharakteryzowania najwyższego poziomu krótkotrwałych wstrząsów lub sił przejściowych w sygnale wibracyjnym.

Wartość międzyszczytowa (Peak-Peak) reprezentuje maksymalny zakres ruchu fali, od najwyższego do najniższego punktu. Jest to szczególnie ważne, gdy maksymalne przemieszczenie części maszyny ma krytyczne znaczenie dla oceny maksymalnego naprężenia lub zapewnienia, że luzy mechaniczne nie zostaną przekroczone.

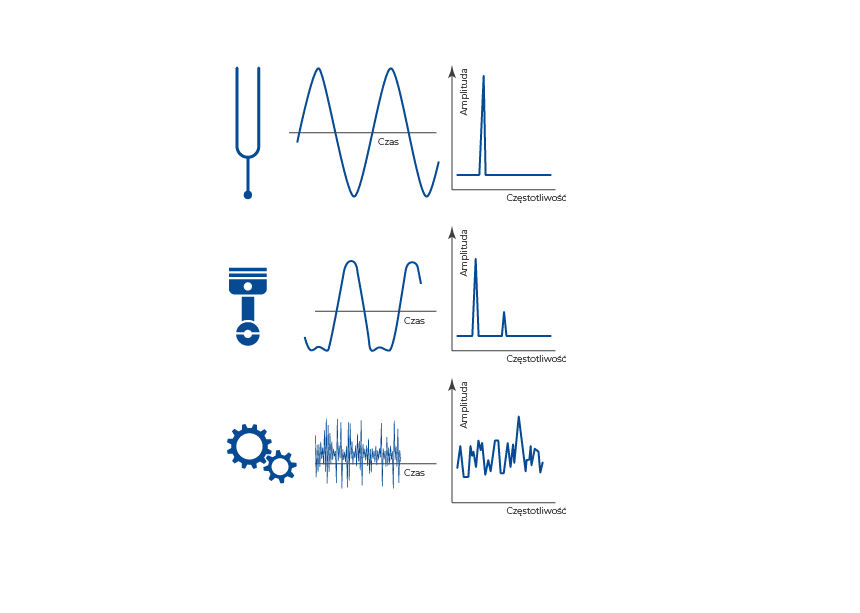

Co to jest spektrogram?

Spektrogram to wizualna reprezentacja, która odwzorowuje amplitudę drgań w stosunku do częstotliwości w czasie, skutecznie odkrywając różnorodne składniki sygnału wibracyjnego. To narzędzie graficzne ma kluczowe znaczenie dla analizy złożonych sygnałów składających się z wielu częstotliwości, ponieważ rozkłada te komponenty, aby pokazać, jak amplituda zmienia się wraz z częstotliwością. Podział ten ma kluczowe znaczenie dla identyfikacji istnienia różnych elementów wibracyjnych w sygnale, zwłaszcza gdy elementy te nakładają się lub zmieniają w czasie.

Zapewniając szczegółowy przegląd ewolucji charakterystyki drgań, spektrogram służy jako niezbędny instrument do diagnostyki, konserwacji i badań. Umożliwia analitykom rozróżnienie wzorców, zdarzeń przejściowych i stanów ustalonych w sygnale, ułatwiając identyfikację normalnych zachowań operacyjnych w porównaniu z potencjalnymi usterkami. Zdolność do wizualnego rozróżnienia tych elementów pomaga w określeniu konkretnych problemów, takich jak zużycie mechaniczne lub nieefektywność operacyjna, i wspiera rozwój ukierunkowanych interwencji w celu złagodzenia lub wyeliminowania źródła niepożądanych wibracji.

Dlaczego analiza częstotliwości jest niezbędna do celów diagnostycznych?

Analiza częstotliwości jest niezbędna do celów diagnostycznych, ponieważ rozdziela sygnały na poszczególne komponenty, umożliwiając precyzyjną identyfikację źródeł niepożądanych wibracji. Proces ten jest niezbędny do wyizolowania konkretnych problemów mechanicznych lub operacyjnych, takich jak prędkości obrotowe wału lub częstotliwości zazębienia zębów przekładni, które mogą nie być widoczne z ogólnej obserwacji sygnału drgań. Ujawniając te odrębne komponenty sygnału, analiza zapewnia jasną ścieżkę do zrozumienia pierwotnych przyczyn wibracji i sformułowania skutecznych rozwiązań.

Wartość metody polega na jej zdolności do wykrywania i analizowania okresowych składowych częstotliwości, które korelują z charakterystyką operacyjną maszyn lub konstrukcji. Identyfikacja tych komponentów pozwala inżynierom i technikom dokładnie określić elementy lub warunki przyczyniające się do wibracji. Takie ukierunkowane podejście nie tylko ułatwia dokładniejsze strategie konserwacji i napraw, ale także zwiększa ogólną niezawodność i wydajność sprzętu.

Jakiego rodzaju czujniki są używane do testowania drgań?

Do testowania drgań powszechnie stosuje się kilka rodzajów czujników, z których każdy jest dostosowany do rejestrowania określonych aspektów z wysoką precyzją i niezawodnością. Podstawowe czujniki obejmują:

- Akcelerometry: Są to najczęściej stosowane czujniki do testów wibracyjnych, zdolne do pomiaru sił przyspieszenia, które obiekty wykazują podczas wibracji. Akcelerometry są wszechstronne i mogą dostarczać dane w szerokim zakresie częstotliwości, dzięki czemu nadają się do wielu różnych zastosowań, od konserwacji maszyn przemysłowych po monitorowanie sejsmiczne.

- Czujniki prędkości: Czujniki te mierzą prędkość drgań, oferując bezpośredni wgląd w składową prędkości ruchów oscylacyjnych. Czujniki prędkości są szczególnie przydatne w zastosowaniach o niskiej i średniej częstotliwości, gdzie mogą dokładnie rejestrować tempo zmian pozycji w czasie.

- Czujniki przemieszczenia: Skoncentrowane na pomiarze odległości, na jaką obiekt porusza się od punktu odniesienia, czujniki przemieszczenia mają kluczowe znaczenie dla oceny amplitudy drgań. Są one szczególnie cenne w zastosowaniach, w których konieczne jest zrozumienie fizycznego ruchu komponentu, takich jak monitorowanie stanu mostów lub budynków.

- Wibrometry laserowe: Te bezdotykowe czujniki wykorzystują technologię laserową do pomiaru drgań poprzez wykrywanie przesunięcia Dopplera światła laserowego odbitego od wibrującej powierzchni. Wibrometry laserowe są idealne w sytuacjach, w których fizyczny kontakt z wibrującym obiektem jest niepraktyczny lub mógłby wpłynąć na pomiar.

- Tensometry: Chociaż nie są używane wyłącznie do pomiaru drgań, tensometry mogą dostarczać cennych danych na temat deformacji materiałów pod wpływem naprężeń wibracyjnych. Informacje te mają kluczowe znaczenie dla oceny integralności strukturalnej i przewidywania trwałości zmęczeniowej.

- Systemy mikro-elektro-mechaniczne (MEMS): Czujniki MEMS to kompaktowe, zintegrowane urządzenia, które mogą mierzyć przyspieszenie, a tym samym drgania. Są one coraz częściej wykorzystywane w aplikacjach przenośnych i wbudowanych ze względu na ich niewielkie rozmiary i niskie zużycie energii.

Każdy typ czujnika ma swoje zalety i jest wybierany w oparciu o specyficzne wymagania zadania testowania drgań, w tym interesujący zakres częstotliwości, charakter drgań i środowisko, w którym mają być wykonywane pomiary.