Bei der Messung von Vibrationen an einer Hand wird durch die gleichzeitige Messung der Kontaktkraft überprüft, ob die Kraft ausreichend groß ist. Die Kontaktkraft liefert auch Informationen über den Arbeitsplan des Bedieners und kann dazu beitragen, Bediener zu unterweisen, wenn sie bei der Arbeit mit handgeführten Werkzeugen übermäßige oder zu wenig Kraft anwenden. Darüber hinaus ist es durch die Kenntnis sowohl des Kupplungskraftwerts als auch der Vibrationsbeschleunigung möglich, die tatsächliche Vibrationsenergiedosis zu berechnen, die auf eine Hand übertragen wurde.

Die Kontaktkräfte zwischen der Hand und der vibrierenden Oberfläche sind: die Druck-/Zugkraft und die Greifkraft. Die Notwendigkeit einer gleichzeitigen Bewertung von Kontaktkräften und Vibrationsstärken wurde allgemein anerkannt und spiegelt sich in der Norm ISO 15230 wider.

In den letzten Jahren haben sich Beschleunigungsmesser auf Basis der MEMS-Technologie (Mikro-Elektromechanische Systeme) als Alternative zu piezoelektrischen Sensoren etabliert. MEMS-Wandler werden häufig in mikromechanischen Systemen in der Automobil-, Computer- und audiovisuellen Industrie eingesetzt. MEMS bestehen aus einer beweglichen Masse widerstandsfähiger Platten, die auf einem mechanischen Aufhängungssystem als Referenzrahmen angebracht sind. Durch Bewegung (z. B. Vibration) ändert sich die Kapazität zwischen den beweglichen und den festen Platten (die Kondensatoren bilden).

Der Vorteil von MEMS liegt in ihren Abmessungen, die von nur wenigen Mikrometern bis zu Millimetern variieren können, was sie zu einem Meilenstein in der Miniaturisierung macht. Die Liste der Vorteile von MEMS-basierten Sensoren ist lang und umfasst niedrige Kosten, geringen Stromverbrauch, geringe Größe, Widerstandsfähigkeit gegen mechanische Stöße, vollständige elektromagnetische Verträglichkeit und keinen Gleichstromverschiebungseffekt.

Die Einführung von MEMS-Beschleunigungssensoren durchbrach die durch piezoelektrische Beschleunigungssensoren bei Hand-Arm-Vibrationsmessungen geschaffene Barriere. Zunächst einmal senkten sie die Kosten des gesamten Systems. Zweitens ermöglichte ihre geringe Größe die Anbringung an menschlichen Händen, ohne die Ausführung alltäglicher Tätigkeiten zu beeinträchtigen, selbst unter Anti-Vibrationshandschuhen, sodass die tatsächlichen Ergebnisse der Vibrationsbelastung ermittelt werden konnten. Außerdem ermöglichte ihre Größe die Installation eines Kontaktkraftsensors neben dem Beschleunigungsmesser, sodass die Kontaktkraft gleichzeitig mit der dreiachsigen Beschleunigungsbewertung gemessen werden konnte. Dies bildete eine solide Grundlage für die Entwicklung verbesserter Methoden zur Bewertung von Hand-Arm-Vibrationen und neuer Standards für die Messung von Hand-Arm-Vibrationen.

Vor der Einführung von MEMS-Sensoren wurden Hand-Arm-Vibrationsmessungen mit piezoelektrischen Sensoren durchgeführt, die in der Regel an Werkzeugen angebracht waren. Die Position der Sensoren wurde nicht wie von der ISO empfohlen am Kontaktpunkt mit der Hand gewählt, sondern, um Schäden zu vermeiden, an dem für den Sensor selbst bequemsten und sichersten Punkt. Die Einführung von MEMS-Hand-Arm-Vibrationsadaptern mit Kraftmessfunktionen löste dieses Problem und ermöglichte die Messung genau am Kontaktpunkt zwischen der Hand und der vibrierenden Oberfläche.

Gleichzeitig warf die Verwendung von Hand-Arm-Vibrationsadaptern die Frage nach der Genauigkeit von Vibrationsmessungen als Funktion der Kontaktkraft auf. Um diese Frage zu beantworten, wurden am polnischen Nationalen Forschungsinstitut am Zentralinstitut für Arbeitsschutz 240 Messungen durchgeführt. Die Auswirkungen der Kopplungskraft auf die Vibrationsstärke wurden mit den Humanschwingungsmessgeräten SV106 und den Hand-Arm-Adaptern SV105AF von Svantek bewertet (die Druckkraftschwellen in den Tests waren: 0 N, 20 N, 50 N, 100 N).

Abbildung 1. Hand-Arm-Vibrationsadapter mit installiertem dreiachsigem MEMS-Beschleunigungsmesser und Anpresskraftsensor

Die Studie wurde mit zwei SV 106 durchgeführt. Die Messgeräte für Humanschwingungen von SVANTEK erfüllen die Anforderungen der ISO 8041:2005 und sind für Messungen gemäß den Normen ISO 5349-1 und ISO 5349-2 ausgelegt, wobei spezielle Hand-Arm-Adapter SV 105AF an den Griffen der Vibrationserreger angebracht wurden. Während der Messung war das Gerät batteriebetrieben. Zwei SV 105AF-Einheiten, die als A- und B-Hand-Arm-Adapter gekennzeichnet waren, wurden mit Klebeband und Bienenwachs befestigt, um die Wiederholbarkeit der Messungen zu gewährleisten. Einer der Adapter (A) wurde für die Messung mit dem Bediener verwendet, während der zweite (B) als Referenz diente. Beide Messpunkte befanden sich am Testgriff. Während der Messungen befand sich Punkt A am Berührungspunkt der Hand des Bedieners mit dem Griff. Punkt B befand sich unterhalb des Kontaktbereichs der Hand mit dem Testgriff. Als Referenz wurden der Beschleunigungsmesser Brüel & Kjaer 4374, Nr. NA2/11, und der Analysator PULSE Brüel & Kjaer 3560C, Nr. NA2/84, verwendet. Der Referenzbeschleunigungsmesser wurde ebenfalls am Griff angebracht.

Geräte zur Erzeugung und Steuerung von Testsignalen:

Für Kraftmessungen verwendete Instrumente:

Abbildung 2a. Hand-Arm-Vibrationsadapter mit installiertem dreiachsigem MEMS-Beschleunigungsmesser und Anpresskraftsensor

Abbildung 2b. SV 106 Vibrationsmessgeräte

Während des Experiments wurde die Druckkraft mit einer speziellen Plattform am polnischen Nationalen Forschungsinstitut am Zentralinstitut für Arbeitsschutz unter Verwendung eines PI-W Movir MSZN-1-Messgeräts und eines CW 18/80-Sensors gemessen. Die Druckkraftschwellenwerte in den Tests waren: 0 N, 20 N, 50 N, 100 N.

Abbildung 1. Beispiel für die Messung von Kontaktkräften gemäß ISO 15230

Das Ziel des Experiments bestand darin, Messungen der Schwingungsbeschleunigung an einem Testgriff mit den in S. 2.1 beschriebenen SV 106-Messgeräten in Gegenwart der verschiedenen vom Bediener ausgeübten Druckkräfte durchzuführen und die Auswirkungen dieser Kräfte auf die Schwingungsergebnisse zu bewerten.

Die Methode der Studie bestand darin, die gewichtete Schwingungsbeschleunigung in der Richtung parallel zur Schwingung zu messen, die an einem Testgriff bei gleichzeitiger Verwendung von zwei Messsätzen, wie in S. 2.1 beschrieben, erzeugt wurde. Die an einem Griff erzeugte Schwingung entsprach der Norm ISO 10819:2013.

Adapter A wurde unter definierten Druckkräften getestet, die von < 10 verschiedenen Bedienern ausgeübt wurden, während Adapter B als Referenz ohne Druckkräfte verwendet wurde.

In der Studie wurden zwei Testsignale verwendet:

Die Messungen der Hand-Arm-Vibrationen wurden gemäß ISO 5349-1:2001 Mechanische Schwingungen – Messung und Bewertung der Einwirkung von Schwingungen auf das Hand-Arm-System des Menschen – Teil 1: Allgemeine Anforderungen und ISO 5349-2:2001 Mechanische Schwingungen – Messung und Bewertung der Einwirkung von Schwingungen auf das Hand-Arm-System des Menschen – Teil 2: Praxisgerechte Anleitung zur Messung am Arbeitsplatz durchgeführt.

Foto 3: Position des Bedieners auf der Plattform während der Messungen.

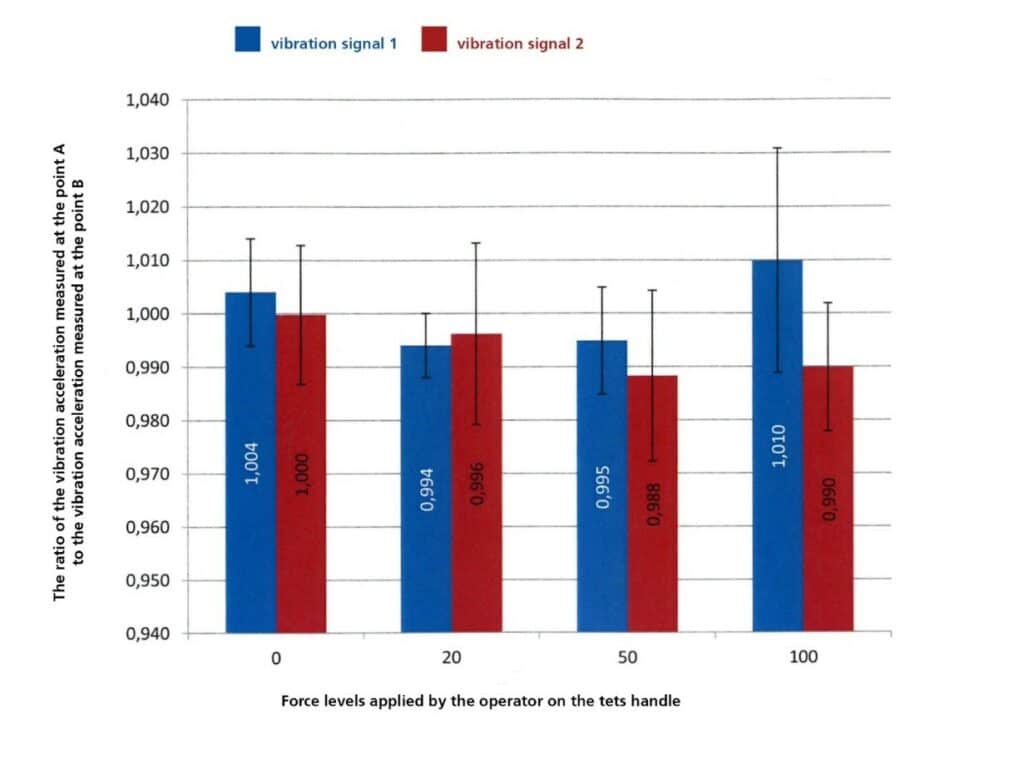

Die folgende Grafik zeigt das Verhältnis der gemittelten Ergebnisse für 30 Messungen für jeden Kontaktkraftschwellenwert am Punkt A zu den Ergebnissen am Punkt B zusammen mit der Standardabweichung. Die Ergebnisse von Schwingungssignal 1 sind blau und die von Schwingungssignal 2 rot markiert.

Diagramm 1. Das Verhältnis der gemessenen Schwingungswerte bei angelegter Kraft zu den Referenzwerten ohne angelegte Kraft

Auf der Grundlage der durchgeführten Studie wurde festgestellt, dass die Unterschiede zwischen den gemessenen Schwingungsbeschleunigungen an den Punkten A und B für Druckkräfte im Bereich von 0–100 N 1,2 % nicht überschreiten, was bedeutet, dass die Wirkung der ausgeübten Druckkraft für die gemessenen Schwingungswerte irrelevant ist.

Es wurden zusätzliche Messungen mit Hand-Arm-Adaptern ohne Verwendung von Bienenwachs oder Klebeband durchgeführt, um die Auswirkungen von Änderungen bei der Kopplung des Adapters mit dem Testgriff zu bewerten. Es wurde festgestellt, dass bei Kraftschwellenwerten unter 20 N sichergestellt werden musste, dass die Kopplung zwischen dem Adapter und dem Testgriff ausreichend war, um Unterbrechungen des kontinuierlichen Kontakts während der Messungen zu verhindern.