Los métodos de medición descritos en ISO 5349-1 e ISO 5349-2 están sujetos a un alto nivel de incertidumbre (±20% a 40%). La única solución adecuada para disminuir el nivel de esta incertidumbre es el uso de medidores de exposición a vibraciones diarias (DVEM). Al igual que los dosímetros de ruido, los medidores de exposición a vibraciones diarias deben ser lo suficientemente pequeños como para poder usarse y no deben interferir con las actividades laborales normales. El desarrollo de dispositivos tan pequeños fue posible gracias a las nuevas tecnologías de acelerómetros MEMS que tienen muchas ventajas, incluida la resistencia a los golpes, la ausencia de efecto de cambio de CC, una potencia muy baja y una respuesta de frecuencia de hasta CC. La introducción de MEMS rompe la barrera tecnológica del peso y las dimensiones y, además, reduce drásticamente el coste del sistema completo.

La norma ISO 5349-2 menciona que la medición de la fuerza de contacto debe usarse para detectar cuándo las manos del trabajador hacen contacto por primera vez con la superficie vibratoria y también cuándo se rompe el contacto. Con el desarrollo de los nuevos sensores MEMS muy pequeños, fue posible ubicar el sensor de fuerza justo al lado del acelerómetro de vibración. Esta solución permite al usuario obtener automáticamente información sobre el período que la mano está en contacto con la superficie vibratoria y evaluar el tiempo total de contacto por día.

Las señales de vibración mecánica suelen ser complejas y pueden ser el resultado de la construcción del dispositivo, defectos estructurales o su uso. Durante el contacto humano con la superficie de la máquina vibratoria, las vibraciones mecánicas se transmiten directamente al cuerpo humano y afectan a tejidos individuales o incluso a todo el cuerpo. La vibración que afecta a los humanos se llama vibración humana y se divide en vibración de cuerpo entero y vibración de mano-brazo.

En la práctica, las más peligrosas son las vibraciones mano-brazo, que pueden provocar cambios patológicos en los sistemas nervioso, vascular (cardiovascular) y osteoarticular. La vibración mano-brazo se produce cuando uno o ambos miembros superiores están en contacto con una superficie vibratoria. Las fuentes típicas de este tipo de vibraciones son cualquier tipo de herramienta manual que genere vibraciones, como volantes y palancas para controlar vehículos. El rasgo característico de las vibraciones mano-brazo es su variabilidad en el tiempo (Griffin, 1990). Por lo tanto, muy a menudo los resultados de la medición dependen del momento en el que se realiza la medición. Esta es una característica muy importante que define tanto los métodos de prueba como las mediciones que describen este tipo de vibración. Esta variabilidad en el tiempo influye en otro factor importante a la hora de determinar la respuesta del cuerpo a la vibración, que es el tiempo de exposición (duración de la exposición a la vibración).

Foto 1. Dedos blancos provocados por una enfermedad por vibraciones.

Los cambios en el cuerpo humano resultantes del contacto con vibraciones mecánicas se reconocen como una enfermedad profesional llamada «síndrome de vibración» (o «enfermedad por vibración»). La forma más frecuente de enfermedad por vibraciones es causada por vibraciones mano-brazo y ocurre en una forma de trastorno vascular caracterizado por una baja circulación sanguínea en los dedos (Kolarzyk, 2008). Los síntomas se manifiestan por el desvanecimiento de las yemas de uno o más dedos, lo que comúnmente se denomina «enfermedad de los dedos blancos». Hoy en día, los medicamentos todavía no pueden curar la enfermedad del dedo blanco, por lo que el tratamiento de este síndrome es sintomático. Por lo tanto, la única forma eficaz de evitar las enfermedades por vibraciones es mediante la prevención. La obligación de proteger a los trabajadores ha recaído en los empleadores, que a menudo tienen problemas para encontrar una forma eficaz de cumplir con este deber. Esto se debe a que los métodos habituales de prevención, como la rotación de trabajadores en tareas peligrosas o el cambio de herramientas eléctricas, a menudo no son posibles debido a la falta de mano de obra o a límites presupuestarios. Los guantes antivibraciones tampoco solucionan este problema ya que no hay forma de medir su eficacia real en el campo. Por estas graves razones, se espera y espera una forma más eficaz de prevención.

Actualmente, las mediciones se realizan utilizando medidores de nivel de vibración, a menudo llamados ‘dosímetros de vibración’ equipados con sensores de aceleración de vibración. No todos los vibrómetros son adecuados para medir las vibraciones que afectan a los humanos, por lo que la norma ISO 8041 ayuda en el proceso de selección definiendo los parámetros de un vibrómetro humano. Según ISO 8041, el medidor debe cumplir ciertos requisitos mínimos, que incluyen:

En la práctica, la mayoría de vibrómetros humanos utilizan acelerómetros piezoeléctricos, cuyo funcionamiento se basa en el hecho de que las tensiones mecánicas en el material piezoeléctrico provocan una carga eléctrica en sus paredes proporcional a la aceleración que actúa sobre él. Desafortunadamente, los principales inconvenientes de los sensores piezoeléctricos incluyen su fragilidad, su alto precio y los problemas del efecto de cambio de CC. Exponer los transductores piezoeléctricos a aceleraciones muy altas a altas frecuencias, por ejemplo, en herramientas de percusión que no tienen sistema de amortiguación, puede causar la generación de desplazamiento de CC, donde la señal de vibración se distorsiona de tal manera que aparece un componente falso de baja frecuencia en la señal de vibración. . La distorsión por cambio de CC ocurre en el transductor y se debe a la excitación de transitorios que son demasiado grandes para el transductor, sobrecargando mecánicamente el sistema piezoeléctrico. Por este motivo, se debe descartar cualquier medición que muestre signos de cambio de CC (según ISO 5349-2).

Las desventajas de los acelerómetros piezoeléctricos han creado una barrera para el desarrollo de métodos de medición y los han hecho difíciles y costosos, provocando excepciones en la aplicación de las leyes sobre vibraciones, como el uso de relojes (cronómetros de herramientas) en lugar de medidores de vibraciones humanos.

En los últimos años, los acelerómetros basados en tecnología MEMS (Sistemas Micro-Electro-Mecánicos) se han convertido en una alternativa a los sensores piezoeléctricos. Los transductores MEMS se utilizan ampliamente en sistemas micromecánicos en las industrias automotriz, informática y audiovisual. La construcción de MEMS es una masa en movimiento de tableros resistentes, colocados sobre un marco de referencia del sistema de suspensión mecánica. Como resultado del movimiento (como la vibración), hay un cambio en la capacitancia entre las placas móviles y fijas (que forman condensadores).

La ventaja de los MEMS es que sus dimensiones pueden variar desde unas pocas micras hasta milímetros, lo que los convierte en un hito en la miniaturización. La lista de ventajas de los sensores basados en MEMS es larga e incluye bajo costo, bajo consumo de energía, tamaño pequeño, resistencia a impactos mecánicos, total compatibilidad electromagnética y ausencia de efecto de cambio de CC.

La aparición de los acelerómetros MEMS rompió la barrera creada por los acelerómetros piezoeléctricos en las mediciones de vibraciones mano-brazo. En primer lugar, redujo el coste del sistema completo. En segundo lugar, su pequeño tamaño permitía sujetarlos a las manos humanas sin ninguna distracción para la realización de actividades cotidianas, incluso debajo de guantes antivibración, proporcionando así los verdaderos resultados de la exposición a las vibraciones. Además, su tamaño permitió instalar un sensor de fuerza junto al acelerómetro, lo que permitió medir la fuerza de contacto simultáneamente con la evaluación de la aceleración triaxial. Esto proporciona una base sólida para la creación de métodos mejorados de evaluación de las vibraciones mano-brazo y nuevos estándares de medición de las vibraciones mano-brazo.

Foto 2. Adaptador de vibración mano-brazo con sensor MEMS triaxial instalado

El parámetro fundamental utilizado en la evaluación de la vibración mano-brazo es la suma vectorial de la vibración triaxial denominada ahv que es la base para el cálculo de la exposición diaria A(8). Para identificar la exposición diaria, es necesario identificar todas las fuentes de vibración, lo que significa identificar todos los modos de trabajo de las herramientas (por ejemplo, taladrar con y sin martillo) y los cambios en las condiciones de uso del dispositivo. Esta información es necesaria para la organización adecuada de la medición y para incluir tantas tareas comunes del operador durante las cuales está expuesto a vibraciones mano-brazo. Se debe calcular la exposición diaria para cada fuente de vibración.

Después de determinar las fuentes de vibraciones mecánicas que afectan al empleado, el siguiente paso es elegir el soporte del acelerómetro más adecuado. Según ISO 5349, la vibración mano-brazo debe medirse en el lugar o en el punto de contacto con la herramienta manual. La mejor ubicación es el centro del mango, que es la ubicación más representativa. ISO 5349 sugiere el uso de sensores livianos para reducir los errores de medición. Las mediciones directamente en la mano se realizan utilizando adaptadores especiales y se recomienda medir en los tres ejes.

La exposición típica a las vibraciones consiste en períodos cortos en los que el operador está en contacto con la herramienta. El tiempo de medición debe incluir un tiempo representativo de funcionamiento de la herramienta y la medición debe comenzar desde el momento en que se toca el dispositivo vibratorio y finalizar cuando se rompe el contacto o se detiene la vibración (ISO 5349-2:2001).

La evaluación de la exposición a las vibraciones, tal como se describe en la norma ISO 5349-1, se basa únicamente en la medición de la magnitud de las vibraciones en las zonas de agarre o mangos y los tiempos de exposición. No se tienen en cuenta otros factores, como las fuerzas de agarre y avance aplicadas por el operador, la postura de la mano y el brazo, la dirección de la vibración, las condiciones ambientales, etc. ISO 5349-2, al ser una aplicación de ISO 5349-1, no define una guía para evaluar estos factores adicionales. Sin embargo, se reconoce que comunicar toda la información relevante es importante para el desarrollo de métodos mejorados para la evaluación del riesgo de vibraciones (ISO 5349-2:2001).

El estudio se ha realizado con el SV 103, el medidor de nivel de exposición a vibraciones de SVANTEK que cumple con la norma ISO 8041:2005 y está diseñado para realizar mediciones de acuerdo con las normas ISO 5349-1 e ISO 5349-2 con adaptadores especiales montados en la mano del operador. Dentro del adaptador de mano se encuentra el último acelerómetro MEMS y un sensor de fuerza de contacto.

Foto 3. Medidor de exposición a vibraciones mano-brazo SV 103

Entre la mano y la superficie vibratoria actúan fuerzas de contacto: la fuerza de empujar/tirar y la fuerza de agarre. La necesidad de una evaluación simultánea de las fuerzas de contacto y las magnitudes de vibración ha sido universalmente reconocida y reflejada en la norma ISO 15230.

Figura 1. Ejemplos de medición de fuerzas de contacto proporcionadas por la norma ISO 15230

Tanto los valores de aceleración como de fuerza de contacto se muestran claramente en la pantalla OLED, que tiene muy buena visibilidad y contraste. Durante la medición, el instrumento fue alimentado por baterías recargables. El SV 103 estaba sujeto al brazo del operador y el acelerómetro estaba montado en la mano. El cable se fijó con una banda de montaje en la muñeca para no interferir con las actividades laborales.

La tarea consistía en perforar cuatro agujeros en un bloque de hormigón armado y esto lo realizaban 3 operarios. Cada operador perforó los dos primeros orificios sin guantes y luego dos orificios con guantes antivibraciones certificados ISO 10819:1996. La tarea se realizó con la función de percusión del taladro habilitada (un modelo DeWALT D25103 con una amplitud de vibración indicada por el fabricante de 9,2 ms-2 de acuerdo con IEC 60745).

Foto 4. Montaje típico del medidor de nivel de exposición a vibraciones SV 103 en <br/> el brazo de un operador

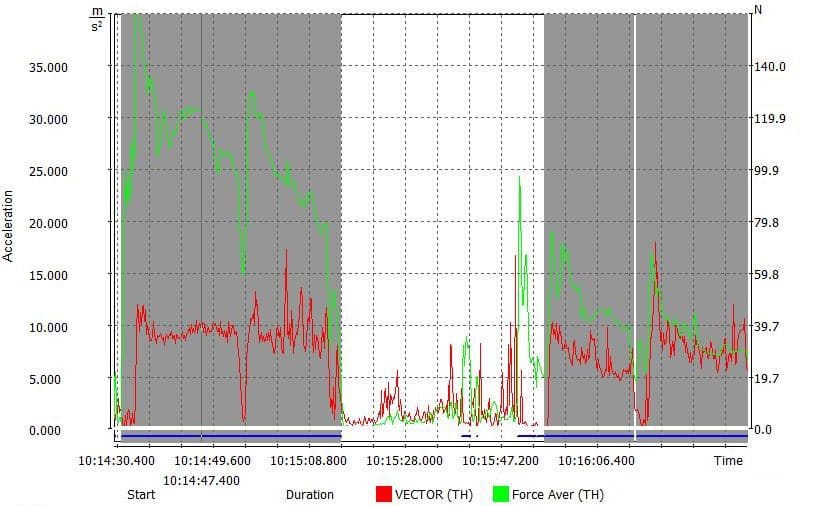

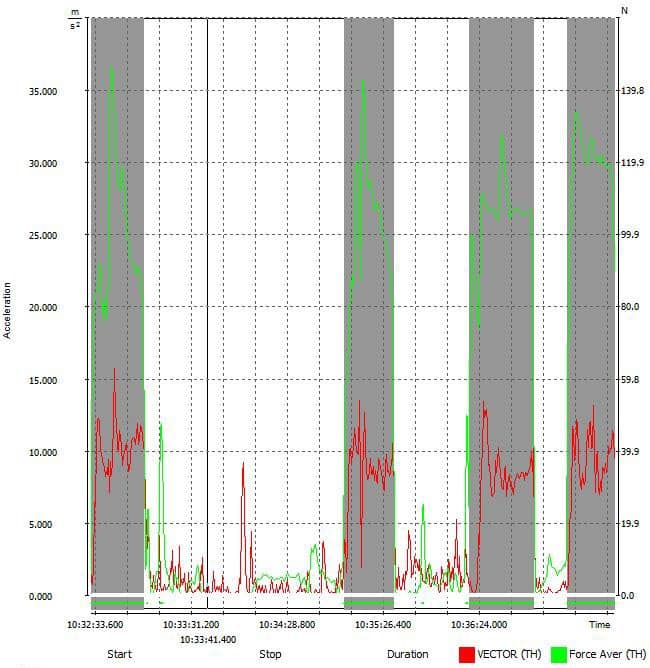

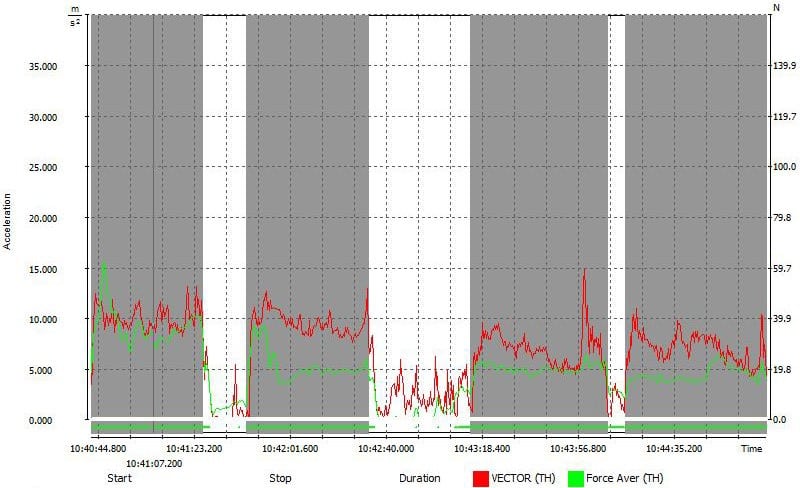

El medidor de nivel de exposición a vibraciones SV 103 registró la historia temporal del vector ahv expresado en ms-2 y la fuerza de contacto expresada en Newtons (N) con un paso de registro de 200 ms para cada una de las 3 tareas (Figuras 2, 3, 4). . Los datos se analizaron adicionalmente con el software Supervisor de SVANTEK (Svantek Sp Z o.o., 2014).

Utilizando las herramientas proporcionadas por el software, se utilizó el historial temporal de los valores de fuerza de contacto para determinar el tiempo de exposición de los operadores a las vibraciones mecánicas del taladro.

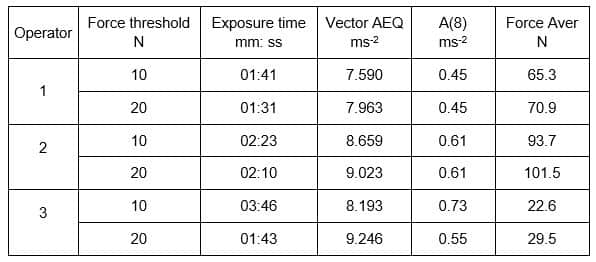

En función de los valores de la fuerza de contacto se han obtenido los siguientes resultados:

Tabla 1. Resultados de medición para 3 tareas

Figura 2. Historial temporal del vector ahv y la fuerza de contacto (Operador 1)

Figura 3. Historial temporal del vector ahv y la Fuerza (Operador 2)

Figura 4. Historial temporal del vector AEQ y la Fuerza (Operador 3)

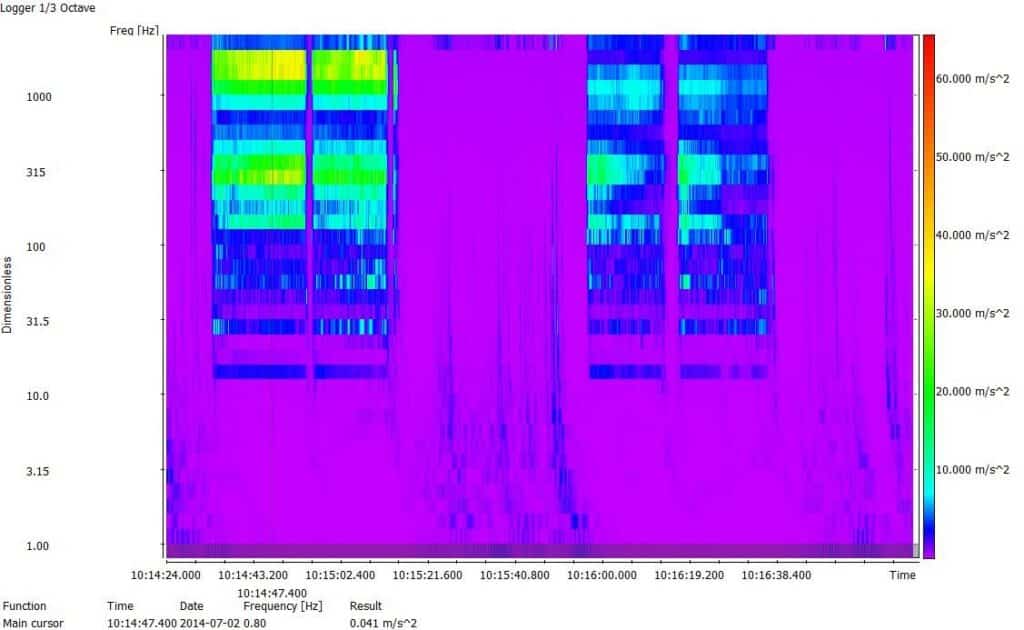

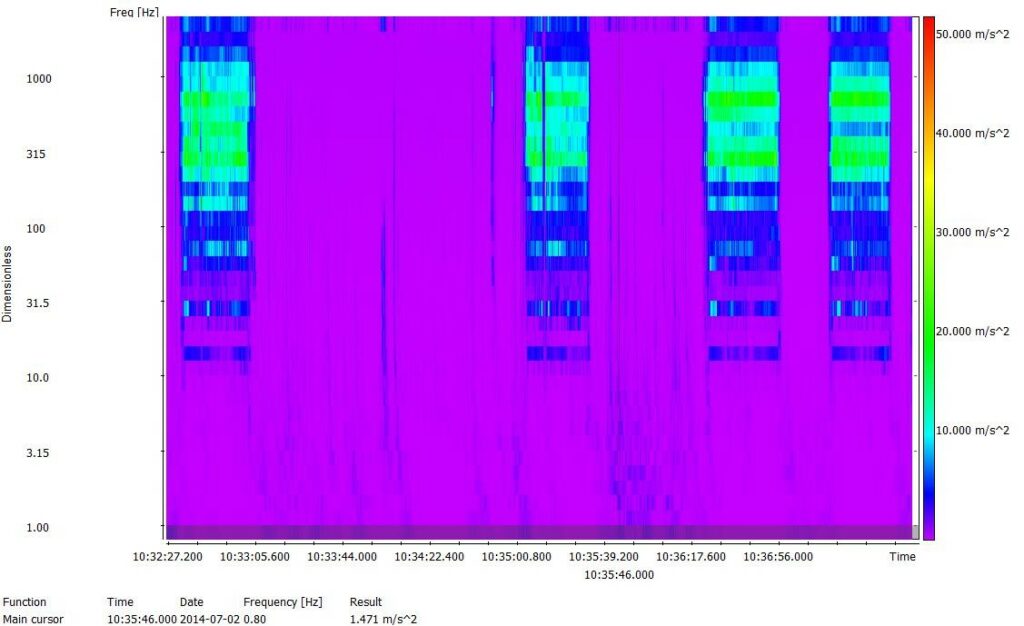

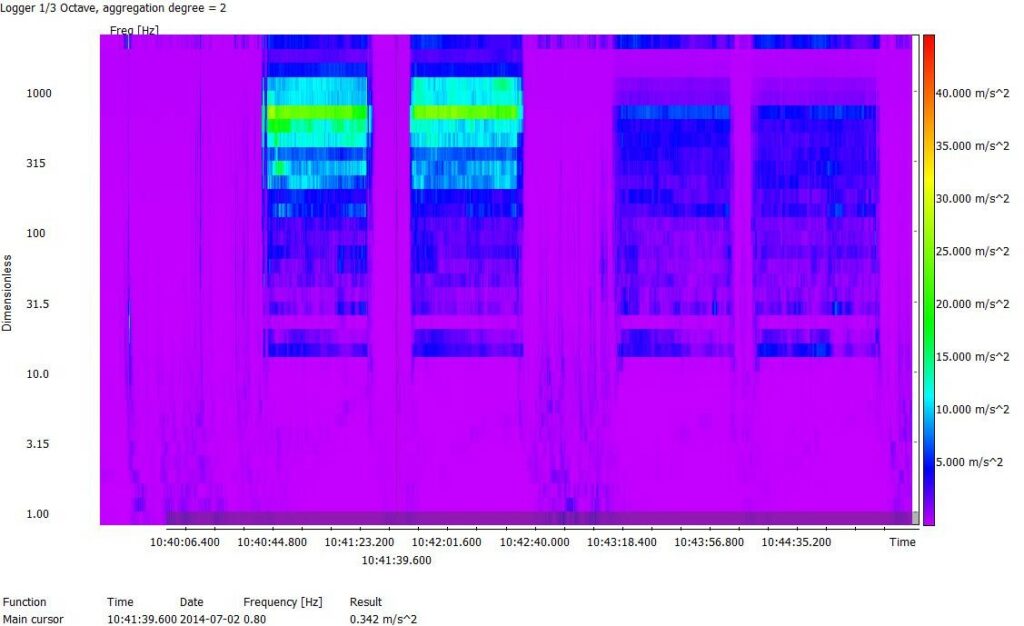

Además, se analizó el espectrograma de 1/3 de octava para determinar la repetibilidad de los contenidos de frecuencia para los tiempos de exposición seleccionados para cada operador (Figuras 5, 6, 7).

Figura 5. Espectrograma de 1/3 de octava (Operador 1)

Figura 6. Espectrograma de 1/3 de octava (Operador 2)

Figura 7. Espectrograma de 1/3 de octava (Operador 3)