Os métodos de medição descritos na ISO 5349-1 e ISO 5349-2 estão sujeitos a um alto nível de incerteza (±20% a 40%). A única solução adequada para diminuir o nível desta incerteza é a utilização de medidores diários de exposição a vibrações (DVEM). Semelhante aos dosímetros de ruído, os medidores de exposição diária à vibração devem ser pequenos o suficiente para serem usados e não devem interferir nas atividades normais de trabalho. O desenvolvimento de dispositivos tão pequenos tornou-se possível graças às novas tecnologias de acelerômetros MEMS que apresentam muitas vantagens, incluindo resistência ao choque, nenhum efeito de deslocamento DC, potência muito baixa e resposta de frequência até DC. A introdução de MEMS quebra a barreira tecnológica de peso e dimensão e, adicionalmente, reduz drasticamente o custo do sistema completo.

A ISO 5349-2 menciona que a medição da força de contato deve ser usada para detectar quando as mãos do trabalhador entram em contato pela primeira vez com a superfície vibratória e também quando o contato é quebrado. Com o desenvolvimento dos novos sensores MEMS muito pequenos, tornou-se possível localizar o sensor de força próximo ao acelerômetro de vibração. Esta solução permite ao usuário obter automaticamente informações sobre o período em que a mão está em contato com a superfície vibratória e avaliar o tempo total de contato por dia.

Os sinais de vibração mecânica são geralmente complexos e podem ser o resultado da construção do dispositivo, de defeitos estruturais ou de seu uso. Durante o contato humano com a superfície da máquina vibratória, as vibrações mecânicas são transmitidas diretamente ao corpo humano, afetando tecidos individuais ou mesmo todo o corpo. A vibração que afeta os humanos é chamada de vibração humana e é dividida em vibração de corpo inteiro e vibração de mão-braço.

Na prática, as mais perigosas são as vibrações mãos-braços que podem causar alterações patológicas nos sistemas nervoso, vascular (cardiovascular) e osteoarticular. A vibração mão-braço ocorre quando um ou ambos os membros superiores estão em contato com uma superfície vibratória. Fontes típicas de tal vibração são qualquer tipo de ferramenta manual que gere vibração, como volantes e alavancas para controlar veículos. A característica das vibrações mão-braço é a sua variabilidade no tempo (Griffin, 1990). Portanto, muitas vezes, os resultados da medição dependem do momento em que a medição ocorre. Esta é uma característica muito importante que define tanto os métodos de teste quanto as medições que descrevem este tipo de vibração. Esta variabilidade no tempo influencia outro fator significativo na determinação da resposta do corpo à vibração, que é o tempo de exposição (duração da exposição à vibração).

Foto 1. Dedos brancos causados por doença vibratória

As alterações no corpo humano decorrentes do contato com vibrações mecânicas são reconhecidas como uma doença ocupacional denominada “síndrome vibratória” (ou “doença vibratória”). A forma mais frequente de doença vibratória é causada por vibrações nas mãos e nos braços e ocorre em uma forma de distúrbio vascular caracterizada por baixa circulação sanguínea nos dedos (Kolarzyk, 2008). Os sintomas se manifestam pelo desbotamento das pontas dos dedos de um ou mais dedos, comumente chamada de “doença do dedo branco”. Hoje em dia, a medicina ainda não consegue curar a doença do dedo branco, pelo que o tratamento desta síndrome é sintomático. Portanto, a única forma eficaz de evitar doenças vibratórias é através da prevenção. A obrigação de protecção dos trabalhadores foi atribuída aos empregadores que muitas vezes têm dificuldade em encontrar uma forma eficaz de cumprir este dever. Isto acontece porque os métodos comuns de prevenção, como a rotação de trabalhadores em tarefas perigosas ou a mudança de ferramentas eléctricas, muitas vezes não são possíveis devido à falta de mão-de-obra ou a limites no orçamento. As luvas antivibração também não resolvem este problema, pois não há como medir a sua real eficiência no campo. Por estas graves razões, espera-se e aguarda-se uma forma de prevenção mais eficaz.

Atualmente, as medições são feitas utilizando medidores de nível de vibração, muitas vezes chamados de ‘medidores de dose de vibração’ equipados com sensores de aceleração de vibração. Nem todo medidor de vibração é adequado para medir a vibração que afeta os seres humanos, e é por isso que a ISO 8041 ajuda no processo de seleção, definindo os parâmetros de um medidor de vibração humano. De acordo com a ISO 8041, o medidor deve atender a determinados requisitos mínimos, incluindo:

Na prática, a maioria dos medidores de vibração humanos utilizam acelerômetros piezoelétricos, cujo funcionamento se baseia no fato de que tensões mecânicas no material piezoelétrico causam uma carga elétrica em suas paredes que é proporcional à aceleração que atua sobre ele. Infelizmente, as principais desvantagens dos sensores piezoelétricos incluem fragilidade, alto preço e problemas de efeito de deslocamento DC. Expor transdutores piezoelétricos a acelerações muito altas em altas frequências, por exemplo, em ferramentas de percussão sem sistema de amortecimento, pode causar a geração de deslocamento DC, onde o sinal de vibração é distorcido de tal forma que um componente falso de baixa frequência aparece no sinal de vibração . A distorção do deslocamento DC ocorre no transdutor e é devida à excitação de transientes que são muito grandes para o transdutor, sobrecarregando mecanicamente o sistema piezoelétrico. Por esta razão, quaisquer medições que apresentem sinais de deslocamento DC devem ser desconsideradas (de acordo com a ISO 5349-2).

As desvantagens dos acelerômetros piezoelétricos criaram uma barreira para o desenvolvimento de métodos de medição e os tornaram difíceis e caros, causando exceções na aplicação da lei de vibração, como o uso de relógios (temporizadores de ferramentas) em vez de medidores de vibração humanos.

Nos últimos anos, os acelerômetros baseados na tecnologia MEMS (Micro-Electro-Mechanical Systems) tornaram-se uma alternativa aos sensores piezoelétricos. Os transdutores MEMS são amplamente utilizados em sistemas micromecânicos nas indústrias automotiva, de informática e audiovisual. A construção do MEMS é uma massa móvel de placas resistentes, colocadas sobre um quadro de referência de um sistema de suspensão mecânica. Como resultado do movimento (como a vibração), ocorre uma mudança na capacitância entre as placas móveis e fixas (que formam capacitores).

A vantagem dos MEMS é que suas dimensões podem variar de alguns mícrons a milímetros, o que os torna um marco na miniaturização. A lista de vantagens dos sensores baseados em MEMS é longa e inclui baixo custo, baixo consumo de energia, tamanho pequeno, resistência a choques mecânicos, compatibilidade eletromagnética total e nenhum efeito de deslocamento CC.

O aparecimento dos acelerômetros MEMS quebrou a barreira criada pelos acelerômetros piezoelétricos nas medições de vibração mão-braço. Em primeiro lugar, reduziu o custo do sistema completo. Em segundo lugar, o seu pequeno tamanho permitiu que fossem fixados às mãos humanas sem qualquer distracção para o desempenho das actividades quotidianas, mesmo sob luvas anti-vibração, proporcionando assim os verdadeiros resultados de exposição à vibração. Além disso, seu tamanho possibilitou a instalação de um sensor de força próximo ao acelerômetro, o que possibilitou a medição da força de contato simultaneamente à avaliação da aceleração triaxial. Isto proporciona uma base sólida para a criação de métodos melhorados de avaliação de vibrações mão-braço e de novos padrões de medição de vibrações mão-braço.

Foto 2. Adaptador de vibração mão-braço com sensor MEMS triaxial instalado

O parâmetro fundamental utilizado na avaliação da vibração mão-braço é a soma vetorial da vibração triaxial denominada ahv que é a base para o cálculo da exposição diária A(8). Para identificar a exposição diária é necessário identificar todas as fontes de vibração, o que significa identificar todos os modos de trabalho das ferramentas (por exemplo, perfuração com e sem martelo) e alterações nas condições de utilização do dispositivo. Esta informação é necessária para a organização adequada da medição e para incluir o maior número de tarefas comuns do operador durante as quais ele está exposto a vibrações mão-braço. A exposição diária deve ser calculada para cada fonte de vibração.

Após determinar as fontes de vibrações mecânicas que afetam o funcionário, o próximo passo é escolher a montagem do acelerômetro mais adequada. De acordo com a ISO 5349, a vibração mão-braço deve ser medida no local ou no ponto de contato com a ferramenta manual. A melhor localização é o centro da alça, que é o local mais representativo. A ISO 5349 sugere o uso de sensores leves para reduzir erros de medição. As medições diretamente na mão são realizadas usando adaptadores especiais e recomenda-se a medição em todos os três eixos.

A exposição típica à vibração consiste em curtos períodos em que o operador está em contato com a ferramenta. O tempo de medição deve incluir um tempo representativo de operação da ferramenta e a medição deve começar no momento em que o dispositivo vibratório é tocado e terminar quando o contato for quebrado ou a vibração parar (ISO 5349-2:2001).

A avaliação da exposição à vibração conforme descrita na ISO 5349-1 baseia-se exclusivamente na medição da magnitude da vibração nas zonas de aderência ou punhos e nos tempos de exposição. Fatores adicionais, como as forças de preensão e avanço aplicadas pelo operador, a postura da mão e do braço, a direção da vibração, as condições ambientais, etc., não são levados em consideração. A ISO 5349-2, sendo uma aplicação da ISO 5349-1, não define orientações para avaliar esses fatores adicionais. Contudo, reconhece-se que a comunicação de todas as informações relevantes é importante para o desenvolvimento de métodos melhorados para a avaliação do risco de vibração (ISO 5349-2:2001).

O estudo foi realizado com o SV 103, medidor de nível de exposição à vibração da SVANTEK que atende à norma ISO 8041:2005 e foi projetado para realizar medições de acordo com a ISO 5349-1 e ISO 5349-2 com adaptadores especiais montados na mão do operador. Dentro do adaptador de mão está o mais recente acelerômetro MEMS e um sensor de força de contato.

Foto 3. Medidor de exposição à vibração mão-braço SV 103

As forças de contato atuam entre a mão e a superfície vibratória: a força de empurrar/puxar e a força de preensão. A necessidade de avaliação simultânea das forças de contato e magnitudes de vibração foi universalmente reconhecida e refletida na ISO 15230.

Figura 1. Exemplos de medição de forças de contato fornecidas pela ISO 15230

Os valores de aceleração e força de contato são exibidos claramente na tela OLED, que possui visibilidade e contraste muito bons. Durante a medição, o instrumento foi alimentado por baterias recarregáveis. O SV 103 foi acoplado ao braço do operador e o acelerômetro montado na mão. O cabo foi preso com uma faixa de montagem no pulso, não interferindo nas atividades de trabalho.

A tarefa consistia em fazer quatro furos num bloco de betão armado e esta foi realizada por 3 operadores. Cada operador perfurou os primeiros dois furos sem luvas e depois dois furos com luvas antivibração certificadas pela ISO 10819:1996. A tarefa foi realizada com a função de martelo da furadeira habilitada (modelo DeWALT D25103 com amplitude de vibração declarada pelo fabricante de 9,2 ms-2 de acordo com IEC 60745).

Foto 4. Montagem típica do medidor de nível de exposição à vibração SV 103 no braço do operador

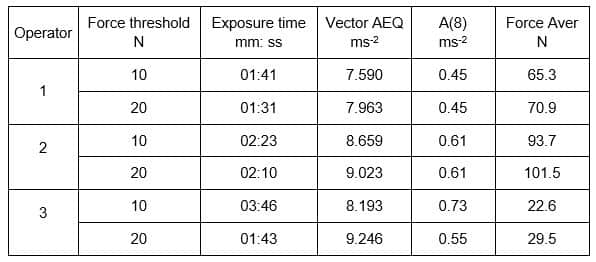

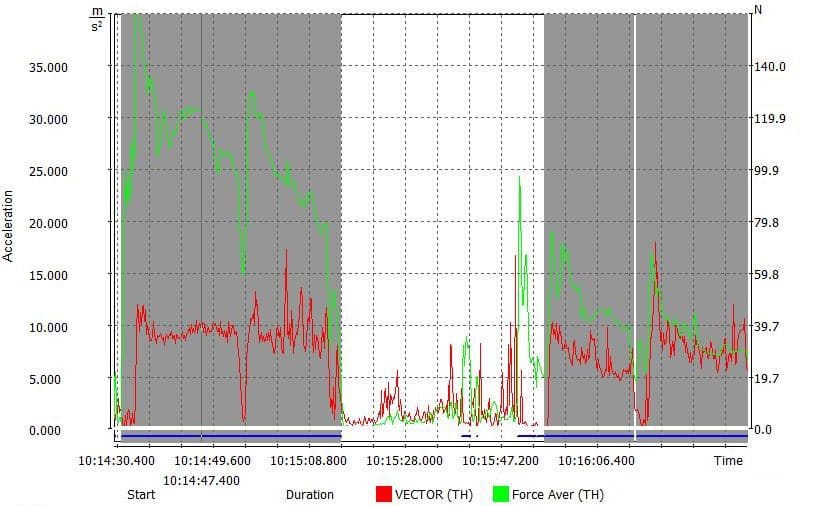

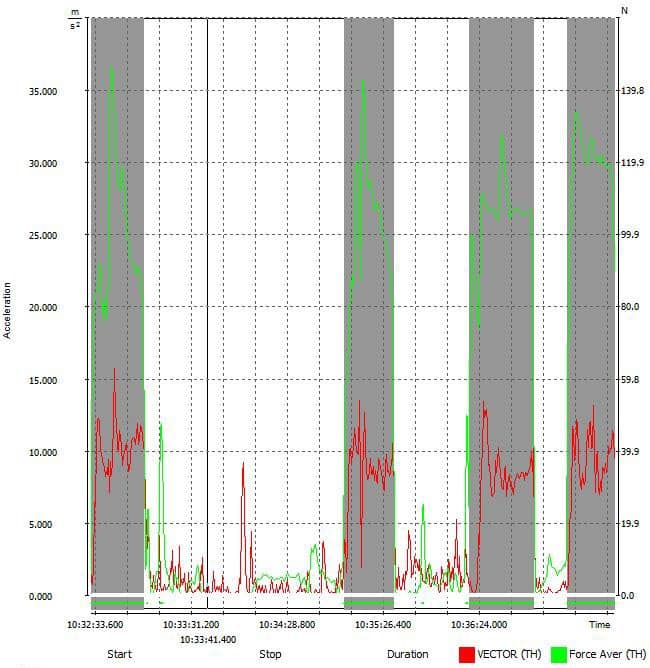

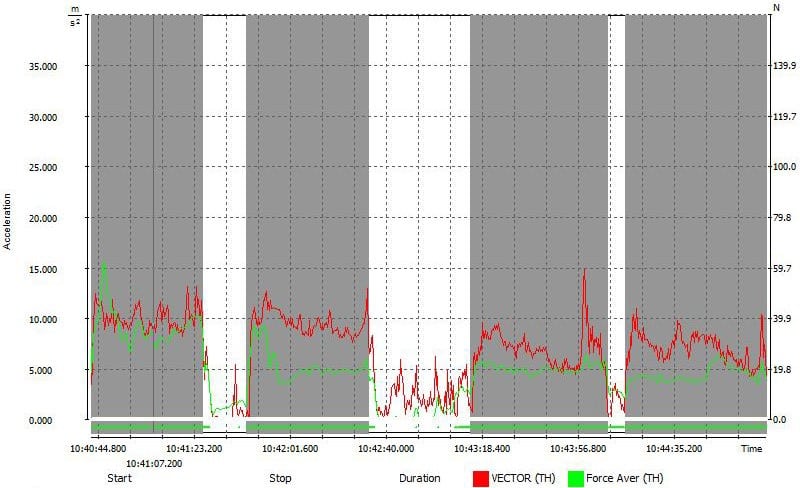

O medidor de nível de exposição à vibração SV 103 registrou o histórico temporal do vetor ahv expresso em ms-2 e da força de contato expressa em Newtons (N) com um passo de registro de 200 ms para cada uma das 3 tarefas (Figuras 2, 3, 4) . Os dados foram posteriormente analisados com o software Supervisor da SVANTEK (Svantek Sp Z o.o., 2014).

Utilizando ferramentas fornecidas pelo software, o histórico temporal dos valores da força de contato foi utilizado para determinar o tempo de exposição dos operadores às vibrações mecânicas da broca.

Dependendo dos valores da força de contato, foram obtidos os seguintes resultados:

Tabela 1. Resultados de medição para 3 tarefas

Figura 2. Histórico temporal do vetor ahv e força de contato (Operador 1)

Figura 3. Histórico temporal do vetor ahv e da Força (Operador 2)

Figura 4. Histórico temporal do vetor AEQ e Força (Operador 3)

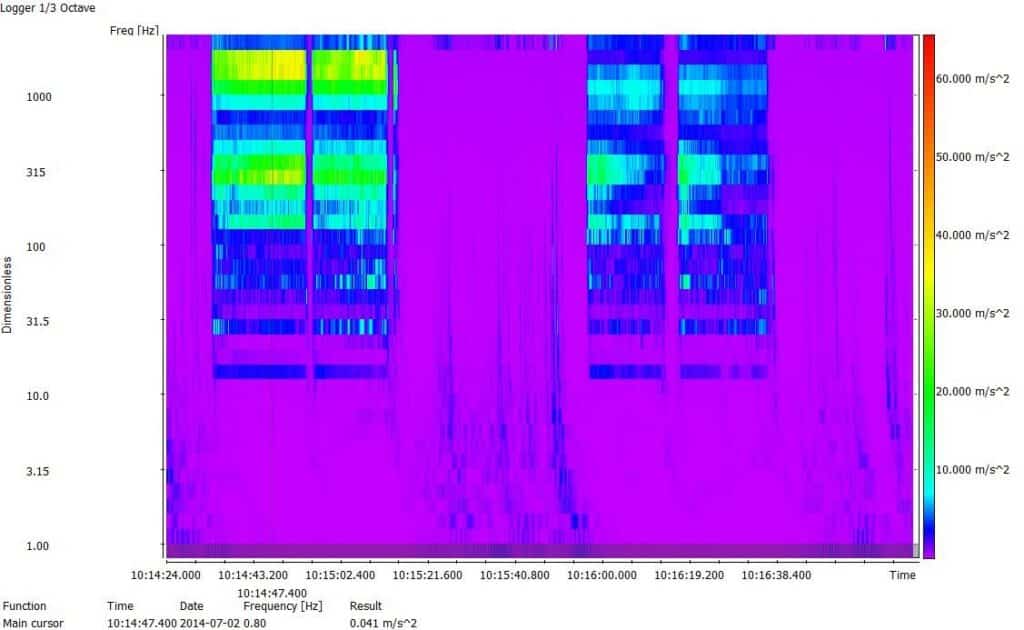

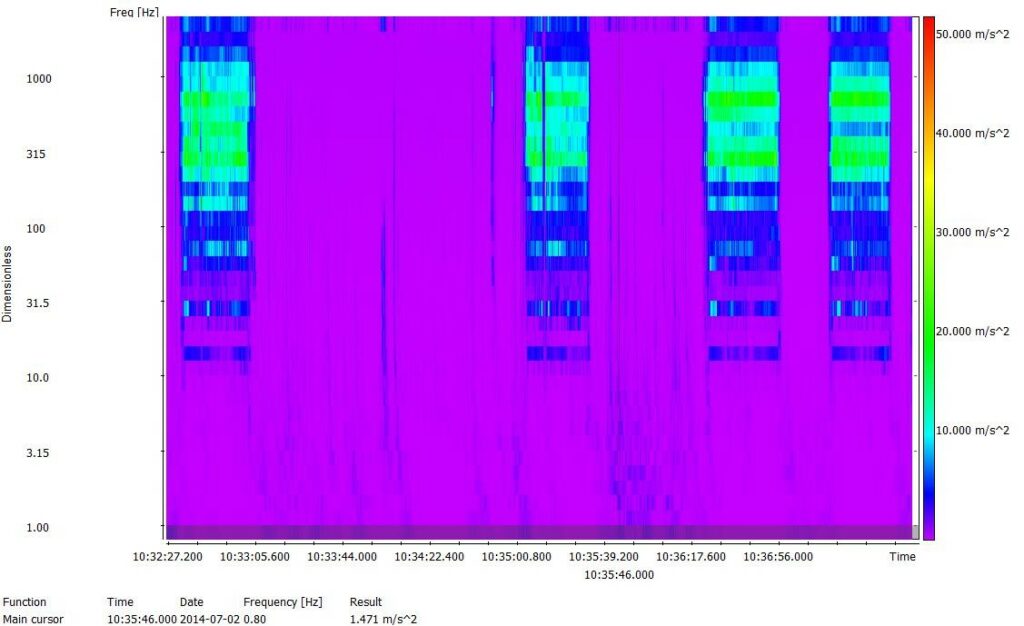

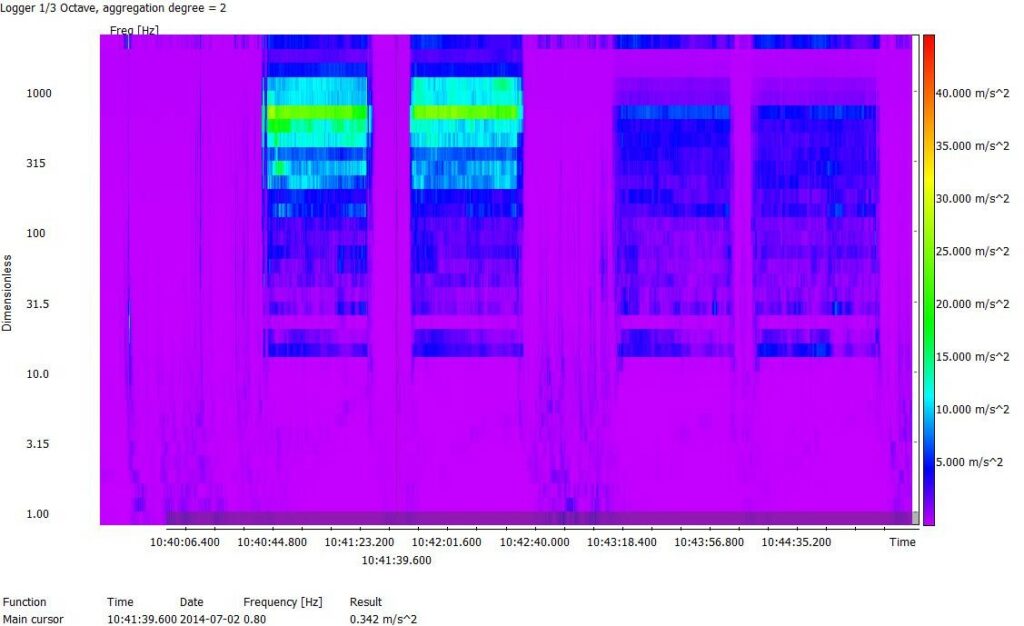

Adicionalmente, o espectrograma de 1/3 de oitava foi analisado para determinar a repetibilidade dos conteúdos de frequência para os tempos de exposição selecionados para cada operador (Figuras 5, 6, 7).

Figura 5. Espectrograma de 1/3 de oitava (Operador 1)

Figura 6. Espectrograma de 1/3 de oitava (Operador 2)

Figura 7. Espectrograma de 1/3 de oitava (Operador 3)