Les méthodes de mesure décrites dans l’ISO 5349-1 et l’ISO 5349-2 sont soumises à un niveau d’incertitude élevé (±20 % à 40 %). La seule bonne solution pour diminuer le niveau de cette incertitude est l’utilisation de mesureurs d’exposition journalière aux vibrations (DVEM). À l’instar des dosimètres de bruit, les appareils de mesure d’exposition quotidienne aux vibrations doivent être suffisamment petits pour être portés et ne doivent pas interférer avec les activités de travail normales. Le développement de ces petits dispositifs est devenu possible grâce aux nouvelles technologies d’accéléromètres MEMS qui présentent de nombreux avantages, notamment la résistance aux chocs, l’absence d’effet de décalage DC, une très faible consommation et une réponse en fréquence jusqu’au DC. L’introduction des MEMS brise la barrière technologique du poids et des dimensions et réduit en outre considérablement le coût du système complet.

L’ISO 5349-2 mentionne que la mesure de la force de contact doit être utilisée pour détecter le moment où les mains du travailleur entrent en contact pour la première fois avec la surface vibrante ainsi que le moment où le contact est rompu. Avec le développement des nouveaux très petits capteurs MEMS, il est devenu possible de localiser le capteur de force juste à côté de l’accéléromètre de vibration. Cette solution permet à l’utilisateur d’obtenir automatiquement des informations sur la période pendant laquelle la main est en contact avec la surface vibrante et d’évaluer le temps total de contact par jour.

Les signaux de vibration mécanique sont généralement complexes et peuvent être le résultat de la construction de l’appareil, de défauts structurels ou de son utilisation. Lors du contact humain avec la surface de la machine vibrante, les vibrations mécaniques sont transmises directement au corps humain, affectant les tissus individuels voire l’ensemble du corps. La vibration qui affecte les humains est appelée vibration humaine et est divisée en vibrations du corps entier et des mains-bras.

En pratique, les plus dangereuses sont les vibrations main-bras qui peuvent provoquer des modifications pathologiques des systèmes nerveux, vasculaire (cardiovasculaire) et ostéoarticulaire. Les vibrations main-bras se produisent lorsqu’un ou les deux membres supérieurs sont en contact avec une surface vibrante. Les sources typiques de telles vibrations sont tout type d’outil manuel générant des vibrations, tels que les volants et les leviers de commande des véhicules. La caractéristique des vibrations main-bras est leur variabilité dans le temps (Griffin, 1990). Par conséquent, très souvent, les résultats des mesures dépendent du moment auquel la mesure a lieu. Il s’agit d’une caractéristique très importante qui définit à la fois les méthodes de test et les mesures décrivant ce type de vibration. Cette variabilité temporelle influence un autre facteur important dans la détermination de la réponse du corps à la vibration, à savoir le temps d’exposition (durée d’exposition aux vibrations).

Photo 1. Doigts blancs causés par la maladie des vibrations

Les modifications du corps humain résultant du contact avec des vibrations mécaniques sont reconnues comme une maladie professionnelle appelée « syndrome des vibrations » (ou « maladie des vibrations »). La forme la plus fréquente de maladie vibratoire est causée par les vibrations main-bras et se présente sous une forme de trouble vasculaire caractérisé par une faible circulation sanguine dans les doigts (Kolarzyk, 2008). Les symptômes se manifestent par la décoloration du bout d’un ou de plusieurs doigts, communément appelée « maladie des doigts blancs ». De nos jours, la médecine ne peut toujours pas guérir la maladie des doigts blancs, le traitement de ce syndrome est donc symptomatique. Par conséquent, la prévention est le seul moyen efficace d’éviter les maladies liées aux vibrations. L’obligation de protéger les travailleurs a été confiée aux employeurs qui ont souvent des difficultés à trouver un moyen efficace de remplir cette obligation. En effet, les méthodes courantes de prévention, telles que la rotation des travailleurs pour les tâches dangereuses ou le changement des outils électriques, ne sont souvent pas possibles en raison d’un manque de main-d’œuvre ou de limites budgétaires. Les gants anti-vibrations ne résolvent pas non plus ce problème puisqu’il n’existe aucun moyen de mesurer leur réelle efficacité sur le terrain. Pour ces raisons graves, une méthode de prévention plus efficace est attendue et attendue.

Actuellement, les mesures sont effectuées à l’aide de mesureurs de niveau de vibrations, souvent appelés « dosimètres de vibrations », équipés de capteurs d’accélération des vibrations. Tous les vibromètres ne sont pas adaptés à la mesure des vibrations affectant les humains, c’est pourquoi l’ISO 8041 facilite le processus de sélection en définissant les paramètres d’un vibromètre humain. Selon la norme ISO 8041, le compteur doit répondre à certaines exigences minimales, notamment :

En pratique, la majorité des vibromètres humains utilisent des accéléromètres piézoélectriques, dont le fonctionnement repose sur le fait que les contraintes mécaniques dans le matériau piézoélectrique provoquent sur ses parois une charge électrique proportionnelle à l’accélération agissant sur celui-ci. Malheureusement, les inconvénients majeurs des capteurs piézoélectriques incluent leur fragilité, leur prix élevé et les problèmes d’effet DC-shift. L’exposition des transducteurs piézoélectriques à des accélérations très élevées à hautes fréquences, par exemple sur des outils à percussion dépourvus de système d’amortissement, peut provoquer la génération d’un décalage CC, où le signal de vibration est déformé de telle sorte qu’une fausse composante basse fréquence apparaisse dans le signal de vibration. . La distorsion de décalage DC se produit dans le transducteur et est due à l’excitation de transitoires trop importants pour le transducteur, surchargeant mécaniquement le système piézoélectrique. Pour cette raison, toute mesure montrant des signes de décalage DC doit être ignorée (conformément à la norme ISO 5349-2).

Les inconvénients des accéléromètres piézoélectriques ont créé un obstacle au développement de méthodes de mesure et les ont rendues difficiles et coûteuses, provoquant des exceptions dans l’application de la loi sur les vibrations, telles que l’utilisation d’horloges (minuteries d’outils) au lieu de compteurs de vibrations humaines.

Ces dernières années, les accéléromètres basés sur la technologie MEMS (Micro-Electro-Mechanical Systems) sont devenus une alternative aux capteurs piézoélectriques. Les transducteurs MEMS sont largement utilisés dans les systèmes micromécaniques des industries automobile, informatique et audiovisuelle. La construction des MEMS est une masse mobile de cartes résistantes, placées sur un cadre de référence de système de suspension mécanique. À la suite d’un mouvement (comme une vibration), il y a un changement dans la capacité entre les plaques mobiles et fixes (qui forment des condensateurs).

L’avantage des MEMS est que leurs dimensions peuvent varier de quelques microns à quelques millimètres, ce qui en fait une référence en matière de miniaturisation. La liste des avantages des capteurs MEMS est longue et comprend un faible coût, une faible consommation d’énergie, une petite taille, une résistance aux chocs mécaniques, une compatibilité électromagnétique totale et l’absence d’effet de décalage CC.

L’apparition des accéléromètres MEMS a brisé la barrière créée par les accéléromètres piézoélectriques dans les mesures de vibrations main-bras. Tout d’abord, cela a réduit le coût du système complet. Deuxièmement, leur petite taille leur permettait d’être attachés aux mains humaines sans aucune distraction dans l’exécution des activités quotidiennes, même sous des gants anti-vibrations, donnant ainsi les véritables résultats de l’exposition aux vibrations. De plus, leur taille permettait d’installer un capteur de force à côté de l’accéléromètre, ce qui permettait de mesurer la force de contact simultanément à l’évaluation de l’accélération triaxiale. Cela constitue une base solide pour la création de méthodes améliorées d’évaluation des vibrations main-bras et de nouvelles normes de mesure des vibrations main-bras.

Photo 2. Adaptateur de vibration main-bras avec capteur MEMS tri-axial installé

Le paramètre fondamental utilisé dans l’évaluation des vibrations main-bras est la somme vectorielle des vibrations triaxiales appelée ahv qui sert de base au calcul de l’exposition quotidienne A(8). Pour identifier l’exposition quotidienne, il est nécessaire d’identifier toutes les sources de vibrations, c’est-à-dire d’identifier tous les modes de travail des outils (par exemple perçage avec et sans marteau), et l’évolution des conditions d’utilisation de l’appareil. Ces informations sont nécessaires à la bonne organisation de la mesure et incluent le plus grand nombre de tâches courantes de l’opérateur au cours desquelles il est exposé à des vibrations main-bras. L’exposition quotidienne doit être calculée pour chaque source de vibration.

Après avoir déterminé les sources de vibrations mécaniques affectant le salarié, l’étape suivante consiste à choisir le support d’accéléromètre le plus approprié. Selon la norme ISO 5349, les vibrations main-bras doivent être mesurées sur place ou au point de contact avec l’outil à main. Le meilleur emplacement est le centre de la poignée, qui est l’emplacement le plus représentatif. La norme ISO 5349 suggère d’utiliser des capteurs légers pour réduire les erreurs de mesure. Les mesures directement à la main sont effectuées à l’aide d’adaptateurs spéciaux et il est recommandé de mesurer dans les trois axes.

L’exposition typique aux vibrations consiste en de courtes périodes pendant lesquelles l’opérateur est en contact avec l’outil. Le temps de mesure doit inclure un temps de fonctionnement représentatif de l’outil et la mesure doit commencer à partir du moment où le dispositif vibrant est touché et se terminer lorsque le contact est rompu ou que la vibration s’arrête (ISO 5349-2:2001).

L’évaluation de l’exposition aux vibrations telle que décrite dans l’ISO 5349-1 repose uniquement sur la mesure de l’ampleur des vibrations au niveau des zones de préhension ou des poignées et des temps d’exposition. D’autres facteurs, tels que les forces de préhension et d’avance appliquées par l’opérateur, la posture de la main et du bras, la direction de la vibration, les conditions environnementales, etc., ne sont pas pris en compte. L’ISO 5349-2, étant une application de l’ISO 5349-1, ne définit pas de lignes directrices pour évaluer ces facteurs supplémentaires. Cependant, il est reconnu que la communication de toutes les informations pertinentes est importante pour le développement de méthodes améliorées d’évaluation du risque vibratoire (ISO 5349-2:2001).

L’étude a été réalisée avec le SV 103, l’appareil de mesure du niveau d’exposition aux vibrations de SVANTEK conforme à la norme ISO 8041:2005 et conçu pour effectuer des mesures conformément aux normes ISO 5349-1 et ISO 5349-2 avec des adaptateurs spéciaux montés sur la main de l’opérateur. À l’intérieur de l’adaptateur manuel se trouvent le dernier accéléromètre MEMS et un capteur de force de contact.

Photo 3. Appareil de mesure d’exposition aux vibrations main-bras SV 103

Des forces de contact agissent entre la main et la surface vibrante : la force de poussée/traction et la force de préhension. La nécessité d’une évaluation simultanée des forces de contact et des amplitudes de vibration a été universellement reconnue et reflétée dans l’ISO 15230.

Figure 1. Exemples de mesures de forces de contact données par la norme ISO 15230

Les valeurs d’accélération et de force de contact sont affichées clairement sur l’écran OLED, qui offre une très bonne visibilité et un très bon contraste. Pendant la mesure, l’instrument était alimenté par ses piles rechargeables. Le SV 103 était fixé au bras de l’opérateur et l’accéléromètre était monté sur la main. Le câble était fixé au poignet avec une bande de montage qui n’interférait pas avec les activités de travail.

La tâche consistait à percer quatre trous dans un bloc en béton armé et cela a été réalisé par 3 opérateurs. Chaque opérateur a percé les deux premiers trous sans gants puis deux trous avec des gants anti-vibrations certifiés ISO 10819:1996. La tâche a été réalisée avec la fonction marteau de la perceuse activée (un modèle DeWALT D25103 avec une amplitude de vibration déclarée par le fabricant de 9,2 ms-2 conformément à la norme CEI 60745).

Photo 4. Montage typique du mesureur de niveau d’exposition aux vibrations SV 103 sur <br/> le bras d’un opérateur

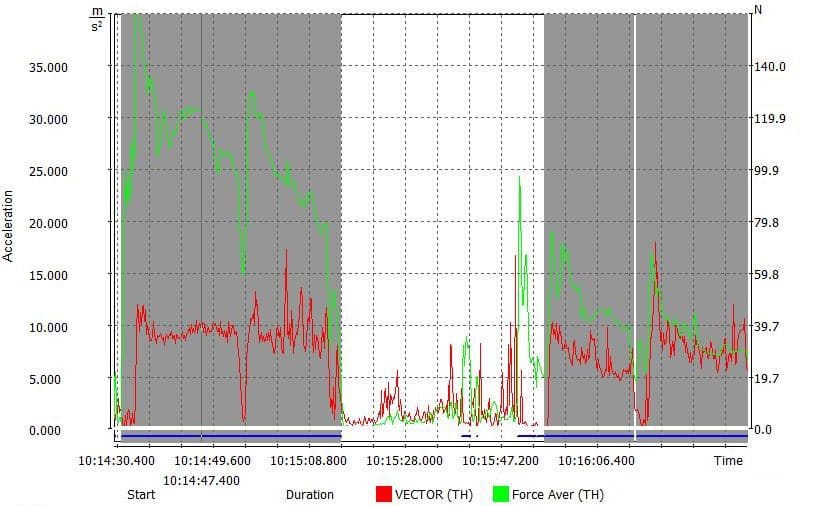

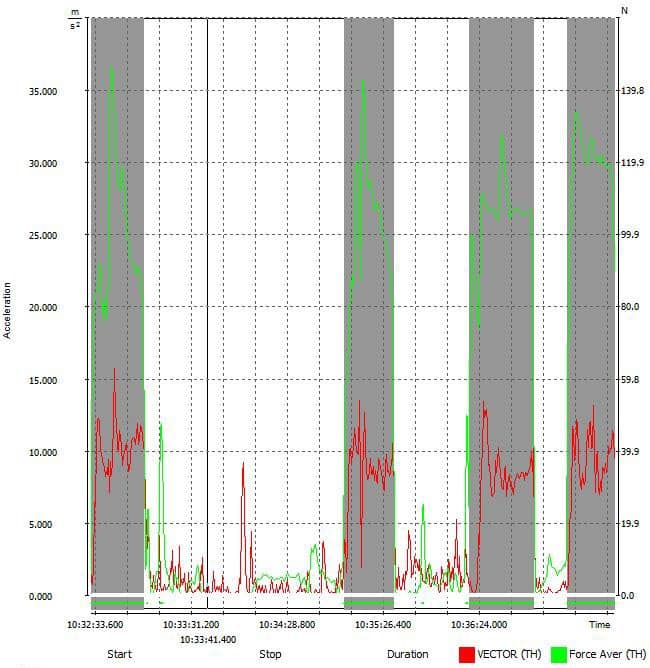

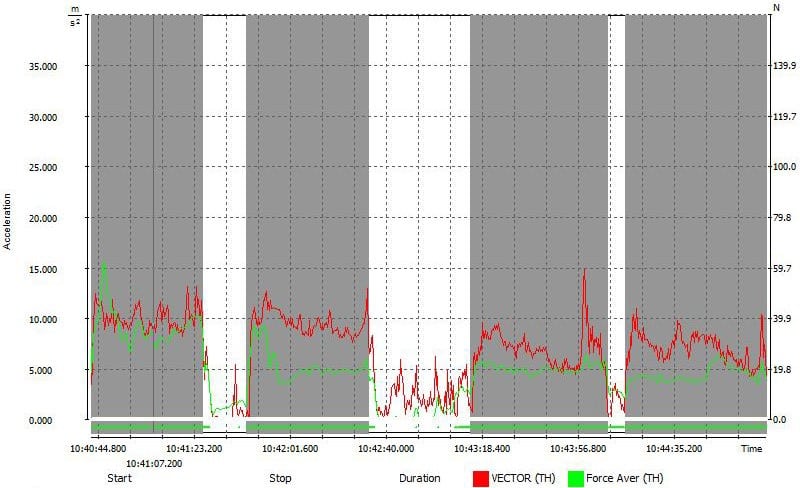

Le mesureur de niveau d’exposition aux vibrations SV 103 a enregistré l’historique temporel du vecteur ahv exprimé en ms-2 et de la force de contact exprimée en Newtons (N) avec un pas d’enregistrement de 200 ms pour chacune des 3 tâches (Figures 2, 3, 4). . Les données ont ensuite été analysées avec le logiciel Supervisor de SVANTEK (Svantek Sp Z o.o., 2014).

À l’aide des outils fournis par le logiciel, l’historique temporel des valeurs des forces de contact a été utilisé pour déterminer le temps d’exposition des opérateurs aux vibrations mécaniques de la perceuse.

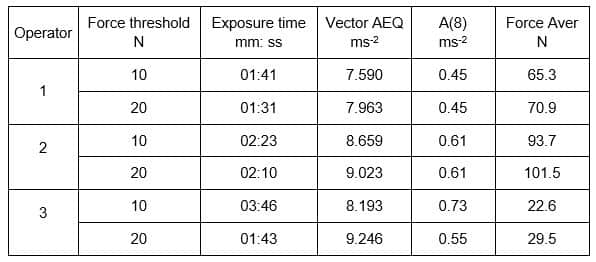

En fonction des valeurs des forces de contact, les résultats suivants ont été obtenus :

Tableau 1. Résultats de mesure pour 3 tâches

Figure 2. Historique temporel du vecteur ahv et de la force de contact (opérateur 1)

Figure 3. Historique temporel du vecteur ahv et de la force (opérateur 2)

Figure 4. Historique temporel du vecteur AEQ et de la force (opérateur 3)

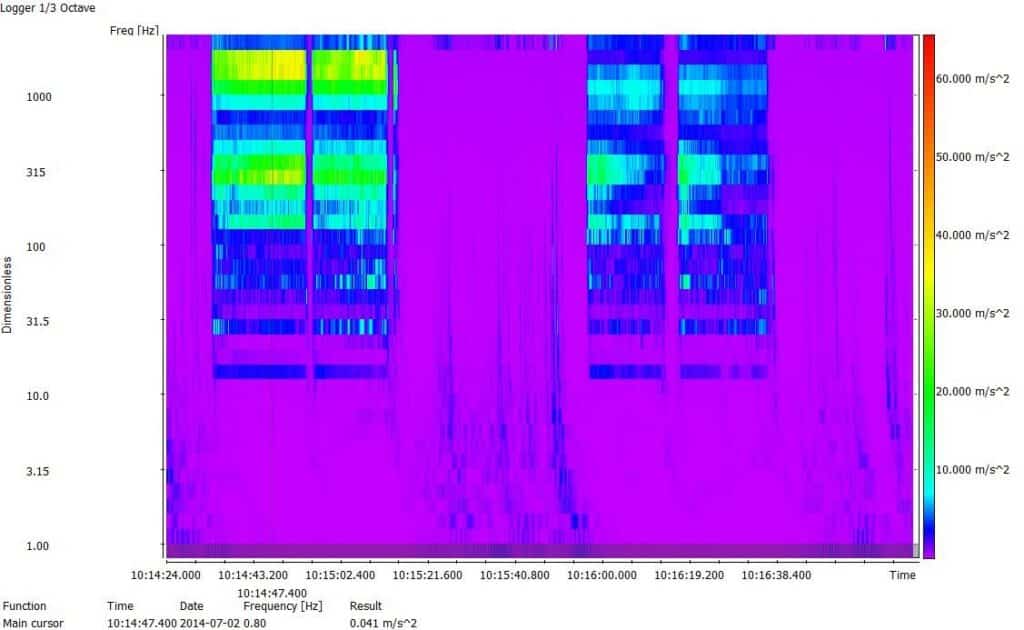

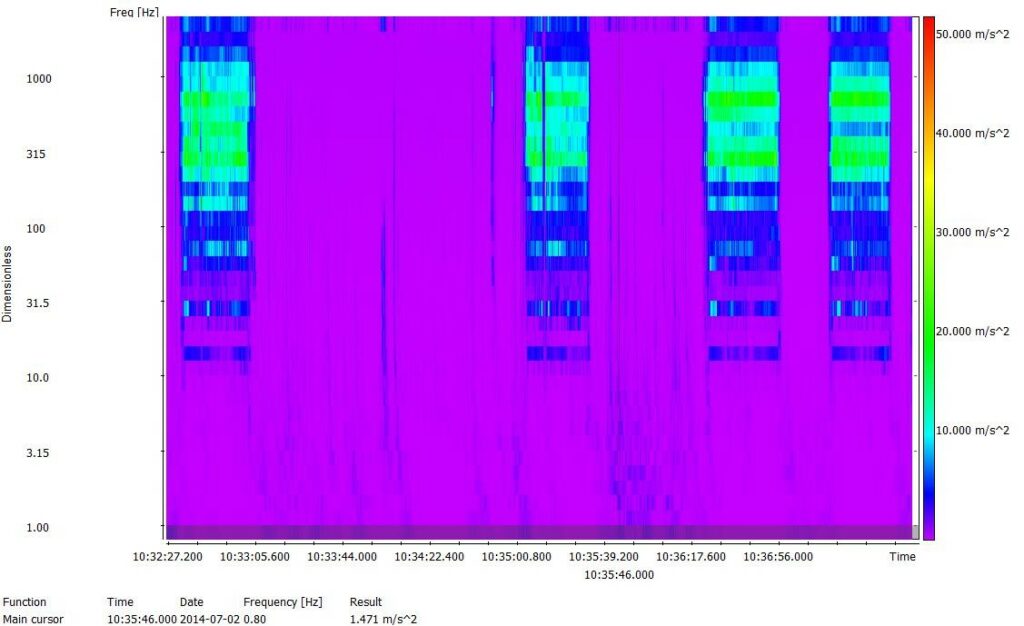

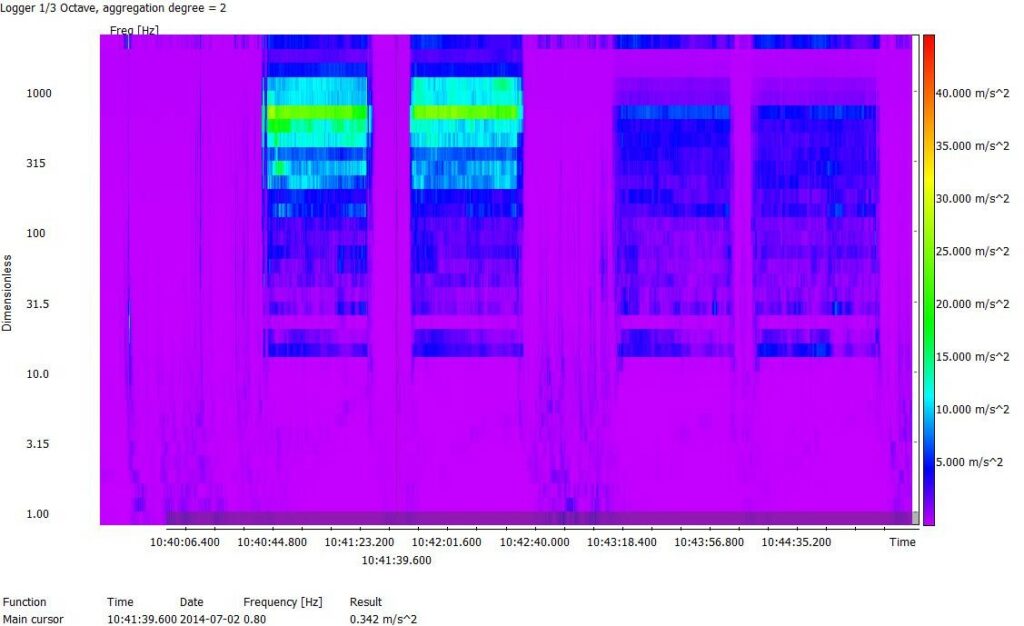

De plus, le spectrogramme 1/3 d’octave a été analysé pour déterminer la répétabilité du contenu fréquentiel pour les temps d’exposition sélectionnés pour chaque opérateur (Figures 5, 6, 7).

Figure 5. Spectrogramme de 1/3 d’octave (Opérateur 1)

Figure 6. Spectrogramme de 1/3 d’octave (Opérateur 2)

Figure 7. Spectrogramme de 1/3 d’octave (Opérateur 3)