Según la norma ISO/IEC GUIDE 99:2007, la calibración es una operación que establece una relación entre los valores de las magnitudes y las indicaciones correspondientes.

Una calibración puede expresarse mediante una declaración, una función de calibración, un diagrama de calibración, una curva de calibración o una tabla de calibración. Según la definición del Vocabulario Internacional de Metrología (VIM4), la calibración requiere también la determinación de las incertidumbres asociadas a las mediciones realizadas. La calibración puede realizarse en un instrumento o sistema de medición o en un patrón de medición.

¿Qué significa la calibración de un instrumento?

La calibración de un instrumento de medida nos permite conocer la distancia entre la medición del instrumento y el valor real de lo que estamos midiendo. Esto se hace comparando las mediciones del instrumento con un valor conocido de lo que estamos midiendo. También sabemos lo incierto que es esta medición.

La calibración no es lo mismo que la verificación o el ajuste del medidor. La verificación es cuando se comprueba si el instrumento cumple ciertos requisitos. Por ejemplo, se puede hacer para ver si un sistema de medición funciona como se supone que debe hacerlo. El ajuste es cuando se modifican las lecturas de un dispositivo de medición para que se correspondan con el valor real de lo que se está midiendo. Suele hacerse después de la calibración.

¿Qué es el ajuste de un sistema de medición?

A menudo se confunde el significado de calibración con el ajuste de un sistema de medición. El ajuste es un conjunto de operaciones que se realizan en un sistema de medición para que proporcione las mediciones correctas para la cantidad que se desea medir. Después de un ajuste de un sistema de medición, normalmente hay que volver a calibrar el sistema de medición.

¿Qué son la verificación y la validación de la calibración?

La verificación de la calibración es la confirmación de que las propiedades de rendimiento o los requisitos legales de un sistema de medición cumplen los requisitos especificados. No toda verificación es una validación. La validación de la calibración es un proceso de verificación que garantiza que los requisitos especificados son adecuados para el uso previsto.

Las cuatro razones más comunes por las que son necesarias las calibraciones son:

¿Quién calibra los equipos?

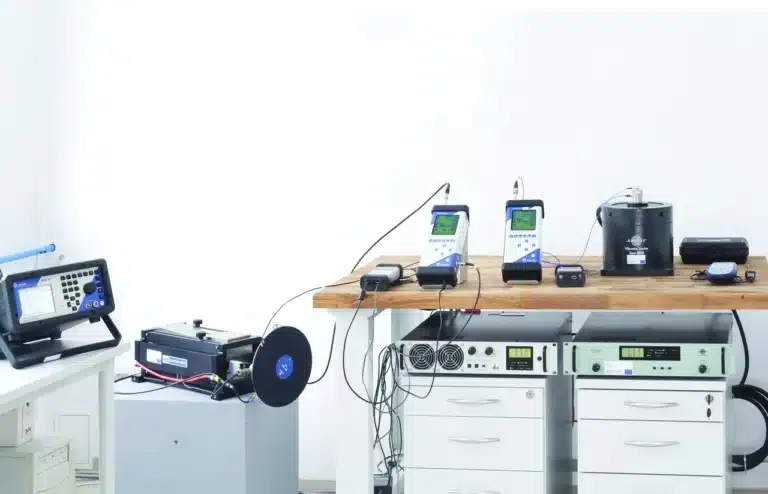

La calibración suele realizarse en un laboratorio donde las condiciones están controladas. La calibración seguirá siendo precisa en las mismas condiciones en las que se calibró.

La ISO/IEC 17025 es una norma internacional que establece requisitos generales para la competencia de los laboratorios de ensayo y calibración.

¿Qué es ILAC?

ILAC es la organización internacional de organismos de acreditación que opera según la norma ISO/IEC 17011 y participa en la acreditación de organismos de evaluación de la conformidad, incluidos los laboratorios de calibración (que utilizan la norma ISO/IEC 17025), los laboratorios de ensayo (que utilizan la norma ISO/IEC 17025), los laboratorios de ensayos médicos (que utilizan la norma ISO 15189), los organismos de inspección (que utilizan la norma ISO/IEC 17020), los proveedores de ensayos de aptitud (que utilizan la norma ISO/IEC 17043) y los productores de materiales de referencia (que utilizan la norma ISO 17034).

Un laboratorio acreditado según la norma ISO/IEC 17025 es un laboratorio cuyas capacidades de calibración y medición han sido acreditadas por un organismo de acreditación sujeto a la ILAC (Cooperación Internacional de Acreditación de Laboratorios). Los alcances de los laboratorios acreditados están disponibles públicamente en sus respectivos organismos de acreditación.

El laboratorio de calibración ISO/IEC 17025 realiza servicios de calibración de laboratorio, tales como pruebas, calibración y muestreo, que están asociados a las pruebas o calibraciones posteriores. El laboratorio utiliza equipos como instrumentos de medición, software o estándares de medición, que son necesarios para la correcta realización de las actividades del laboratorio.

¿Qué es una jerarquía de calibración?

La jerarquía de calibración es una secuencia de calibraciones desde una referencia hasta el sistema de medición final. El resultado de cada calibración depende del resultado de la calibración anterior. Las calibraciones se realizan con patrones de medición y los sistemas de medición funcionan según los procedimientos de medición. Por ejemplo, la institución superior en la jerarquía de calibración puede ser un instituto nacional de metrología. El segundo nivel puede ser un laboratorio acreditado. El tercer nivel puede ser la calibración del usuario.

Términos útiles

Los resultados de la calibración se documentan en un certificado o informe de calibración. Debe indicarse la incertidumbre de medición asociada. La información obtenida de la calibración puede expresarse como una declaración, una función, una corrección aditiva o multiplicativa de la indicación, un diagrama de calibración o una curva de calibración.

¿Qué es un diagrama de calibración?

Un diagrama de calibración es una presentación gráfica de la relación entre la indicación y el resultado de la medición correspondiente. Las expresiones alternativas de la relación entre dos variables incluyen una curva de calibración y la incertidumbre de medición asociada, una tabla de calibración o un conjunto de funciones.

¿Qué es una curva de calibración?

Una curva de calibración es un gráfico que muestra la relación uno a uno entre la indicación y el valor de la cantidad medida correspondiente. Una curva de calibración no proporciona un resultado de medición, ya que no contiene información sobre la incertidumbre de la medición.

La cadena de trazabilidad es una secuencia de patrones de medición y calibraciones que se utilizan para relacionar un resultado de medición con una referencia. Una cadena de trazabilidad metrológica se define mediante una jerarquía de calibración y se utiliza para establecer la trazabilidad metrológica de un resultado de medición.

¿Qué es la trazabilidad metrológica?

La trazabilidad metrológica es una propiedad de un resultado de medición que significa que el resultado puede relacionarse con una referencia. La referencia puede identificarse a través de una cadena ininterrumpida de calibraciones documentadas, cada una de las cuales contribuye a la incertidumbre de la medición.

¿Qué es una indicación?

Una indicación es un número o valor que da un instrumento o sistema de medición.

¿Qué es la sensibilidad de un sistema de medición?

La sensibilidad de un sistema de medición es la cantidad que cambia la indicación de un sistema de medición cuando cambia el valor correspondiente de una cantidad que se está midiendo.

¿Qué es la estabilidad de un instrumento de medida?

La estabilidad de un instrumento de medida es la propiedad de un instrumento de medida por la que sus propiedades metrológicas permanecen constantes a lo largo del tiempo. La deriva se produce cuando la indicación de un instrumento de medida cambia a lo largo del tiempo, normalmente debido a cambios en las propiedades metrológicas del instrumento.

¿Qué es la incertidumbre de la medición instrumental?

La incertidumbre de la medición instrumental se calcula mediante la calibración de un instrumento o sistema de medición. Esta incertidumbre surge del uso de un instrumento o sistema de medición.

Debe saber

La clase de precisión es un conjunto de instrumentos de medida que cumplen los requisitos metrológicos establecidos. Esto significa que los errores de medición o las incertidumbres instrumentales se mantienen dentro de los límites especificados en condiciones de funcionamiento determinadas.

Un calibrador es un patrón de medida utilizado en la calibración. Un calibrador suele utilizarse como referencia para medir otras magnitudes del mismo tipo. Esto ayuda a establecer los valores y las incertidumbres de medición.

Debe saber

¿Cuáles son las normas para la calibración acústica de los instrumentos?

Las tres partes de las normas IEC 61672 proporcionan las especificaciones para los sonómetros y cómo deben calibrarse. La parte 2 especifica las pruebas que deben realizarse para garantizar que los sonómetros cumplen los requisitos de la parte 1. La parte 3 especifica un número limitado de pruebas que deben realizarse para asegurarse de que el sonómetro sigue funcionando correctamente.

Para demostrar que un sonómetro es conforme a la norma IEC 61672-3, debe someterse a una serie de pruebas acústicas y eléctricas. Las pruebas eléctricas se realizan sustituyendo el micrófono por un dispositivo de entrada de señales eléctricas cuya carga de impedancia (o capacitancia) sea equivalente a la del micrófono. El sonómetro también se prueba en diferentes rangos de temperatura y humedad. La norma especifica estos rangos y cómo responderá el sonómetro a la radiación de radiofrecuencia externa. Además, deben probarse todas las configuraciones (incluidos el parabrisas y los dispositivos opcionales instalados) que se indican en el manual de instrucciones como conformes a la norma IEC 61672-1. También debe medirse el ruido autogenerado de cada modelo de micrófono especificado para su uso con el sonómetro.

Debe saber

Según la norma ISO 1996-2, la conformidad del instrumento de medición del nivel de presión sonora, los filtros y el calibrador acústico se verificará mediante la existencia de un certificado válido de conformidad con los parámetros de medición especificados en los métodos de ensayo pertinentes de las normas IEC 61672-3[4], IEC 61260 e IEC 60942, o equivalentes.

Todos los ensayos de conformidad serán realizados por un laboratorio que cumpla los requisitos de la norma ISO/IEC 17025 para realizar los ensayos y calibraciones pertinentes y garantizar la trazabilidad metrológica con respecto a los patrones de medición adecuados. El intervalo de tiempo recomendado para probar el rendimiento del sistema es de una vez al año. El intervalo máximo permitido entre las pruebas es de 2 años.

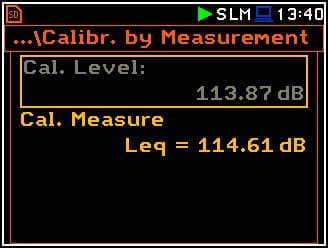

¿Cuándo debe ajustarse el sonómetro?

El sonómetro debe ajustarse con la frecuencia de comprobación de la calibración del calibrador sonoro para que indique el nivel sonoro requerido para las condiciones ambientales en las que se realizan los ensayos. De acuerdo con la norma ISO 9612, el sonómetro deberá calibrarse sobre el terreno antes de las mediciones. Al final de las mediciones se realizará una calibración de campo sin ajuste. Si la indicación del nivel sonoro en la frecuencia de comprobación de la calibración difiere en más de 0,5 dB, se descartarán los resultados de las mediciones.

¿Difieren las calibraciones de los equipos de clase 2 y de clase 1?

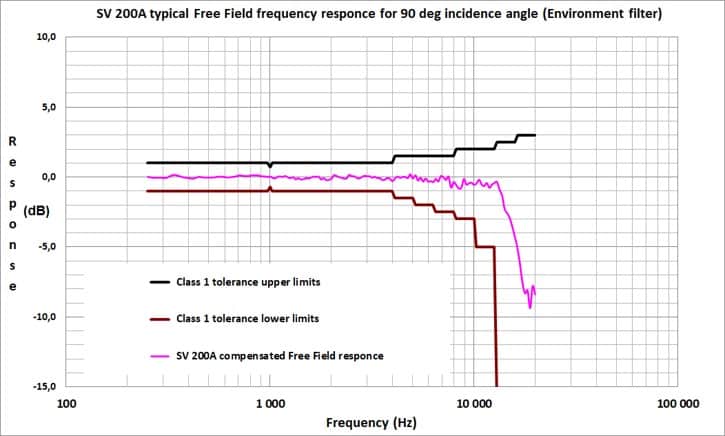

La norma IEC 61672-3 exige las mismas pruebas periódicas tanto para los equipos de clase 1 como de clase 2, pero el rango de frecuencias a probar y las tolerancias varían en función del tipo de prueba.

Práctica de la medición

Los dosímetros de ruido deben calibrarse periódicamente en laboratorios acreditados siguiendo los procedimientos descritos en la norma IEC 61252. La prueba es similar a la de los sonómetros, ya que, según la norma IEC 61252, el rendimiento de los dosímetros de ruido es el mismo que el de los sonómetros de clase 2 según la norma IEC 61672-1 para un rango de nivel de presión sonora ponderado A de 70 dB a 137 dB y un rango de frecuencia nominal de 20 Hz a 8 kHz.

La calibración de campo sigue las directrices de la norma ISO 9612. Un dosímetro de ruido deberá proporcionar un medio para que el usuario compruebe y ajuste la sensibilidad en la frecuencia de comprobación de la calibración utilizando un calibrador de sonido para optimizar su rendimiento electroacústico en toda la gama de frecuencias. De acuerdo con la norma IEC 61652, el calibrador de sonido deberá ajustarse a las especificaciones de clase 1 o de clase 2 de la norma IEC 60942. En caso de que las mediciones se realicen según la norma ISO 9612, se requiere el calibrador de sonido de clase 1.

Según la norma IEC 61672-1, un calibrador de sonido se utiliza para comprobar y ajustar la sensibilidad del sonómetro con el fin de optimizar el rendimiento electroacústico en toda la gama de frecuencias. El calibrador para sonómetros de clase 1 debe cumplir los requisitos de rendimiento de la clase 1 especificados en la norma IEC 60942. El calibrador para los sonómetros de clase 2 debe cumplir los requisitos de rendimiento de la clase 1 o de la clase 2, tal como se especifica en la norma IEC 60942.

¿Con qué frecuencia debe calibrarse el calibrador de sonido?

De acuerdo con la norma ISO 9612, la calibración del calibrador de sonido deberá verificarse en un laboratorio acreditado por la norma ISO/IEC 17025 a intervalos no superiores a 2 años.

¿Cuál es la diferencia entre la evaluación de patrones y la verificación periódica?

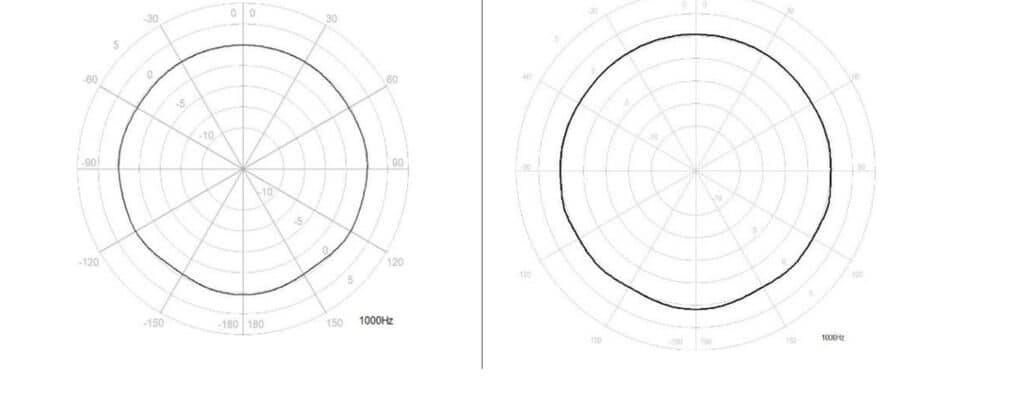

Las pruebas de evaluación de patrones especificadas en la norma IEC 61672-2 son más exhaustivas que las pruebas periódicas especificadas en la norma IEC 61672-3 e incluyen mediciones de la respuesta direccional.

Debe saber

La frecuencia de comprobación de la calibración es una frecuencia nominal de la presión sonora sinusoidal producida por un calibrador de sonido. Por ejemplo, el calibrador de sonido SV 36 produce una frecuencia de comprobación de calibración de 1000 Hz (1 kHz).

¿Qué es una calibración de campo?

De acuerdo con la norma ISO 9612, la calibración de campo es una comprobación acústica de un sonómetro, incluido el micrófono, mediante el uso de un calibrador de sonido que cumpla las prestaciones de la clase 1 de la norma IEC 60942:2003. La calibración de campo se realizará en un lugar tranquilo antes de la serie diaria de mediciones.

¿Qué es un calibrado a distancia?

La calibración remota es una comprobación automática que indica si el sistema funciona correctamente o es potencialmente defectuoso. Los resultados del sistema de comprobación automática del funcionamiento no se utilizan para ajustar los resultados de las mediciones. En el caso de la monitorización acústica a largo plazo de varios días o más, la norma ISO 20906:2009/Amd 1:2013 exige comprobar el funcionamiento de cualquier monitor acústico al menos una vez al día

Práctica de la medición

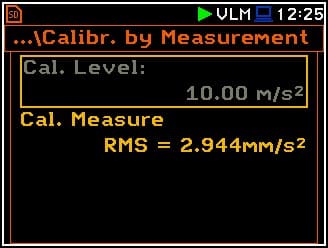

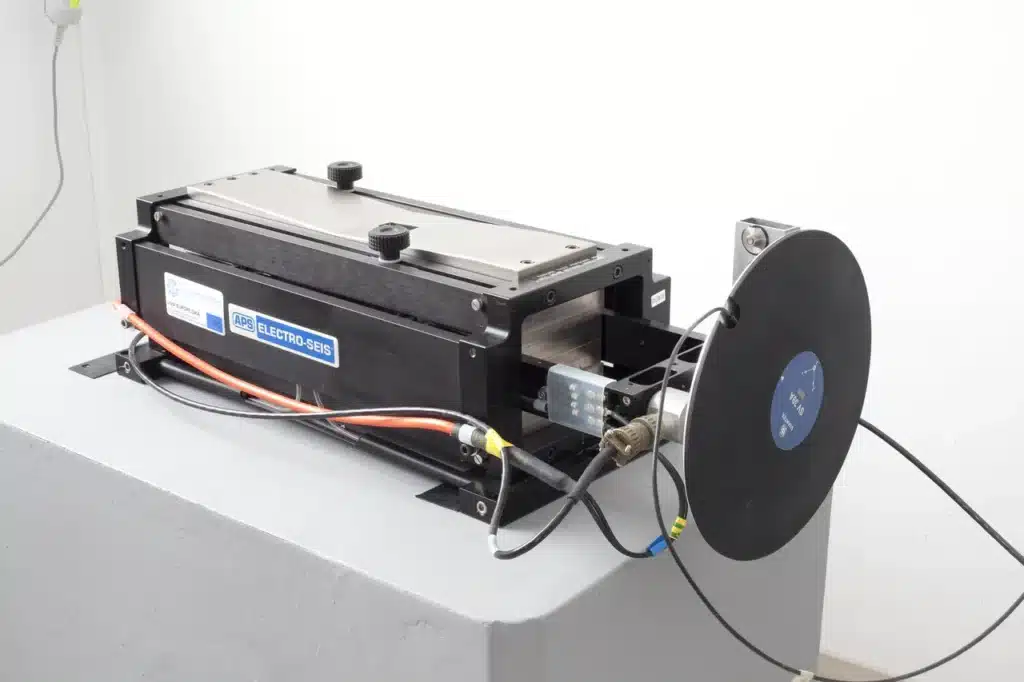

Según la norma ISO 16063-21, los sensores de vibración se calibran por comparación con transductores de referencia en el rango de 0,4 Hz a 10 kHz. Los métodos de calibración de vibraciones de la ISO se aplican a diversas aplicaciones, como las vibraciones humanas, de máquinas y de edificios. La norma ISO 16063 ha sustituido a la serie formada por la norma ISO 5347 que describe los métodos de calibración de los sensores de vibración.

Un calibrador de vibraciones es un dispositivo basado en un agitador de vibraciones incorporado y un transductor de referencia que produce vibraciones mecánicas de amplitud y frecuencia conocidas. Según la norma ISO 8041, un calibrador de vibraciones genera vibraciones mecánicas con características especificadas para excitar un transductor de vibraciones para comprobar in situ la sensibilidad de las vibraciones.

¿Qué es un transductor de referencia?

Un transductor de referencia es una vibración calibrada en condiciones de referencia por medios primarios y con incertidumbre documentada. El transductor de referencia puede montarse encima o debajo del sensor a calibrar. En los calibradores de vibraciones, el transductor de referencia puede ser parte integrante de un elemento móvil (placa de calibración).

¿Qué es una placa vibratoria?

Una placa vibratoria o mesa vibratoria es una superficie plana de acoplamiento de un calibrador de vibraciones en la que se monta el transductor de vibraciones.

¿Qué es una señal de vibración de referencia?

Una señal de vibración de referencia es una señal de vibración sinusoidal, con una magnitud y frecuencia especificadas para comprobar el rendimiento electromecánico de un medidor de vibraciones. Según la norma ISO 16063-21, la frecuencia de calibración preferida para los acelerómetros es de 160 Hz, y la amplitud de la aceleración de referencia, de 100 m/s2.

¿Cuál es el valor y la frecuencia de referencia de los Analizadores de Vibraciones de seres humanos?

De acuerdo con la norma ISO 8041, la señal de vibración de referencia para los analizadores de vibraciones de mano-brazo es de 10 m/s2 a 80 Hz y de 1 m/s2 a 16 Hz para los analizadores de vibraciones de cuerpo entero.

¿Qué tipos de calibración se aplican a los analizadores de vibraciones?

Según la ISO, la calibración de las vibraciones se refiere a tres niveles

Los analizadores de vibraciones deben calibrarse periódicamente, al menos cada dos años, en un laboratorio acreditado para verificar que el rendimiento se mantiene dentro de las especificaciones.

Es bueno saberlo

¿Cuál es la diferencia entre las pruebas de vibración eléctricas y mecánicas?

Las pruebas mecánicas de respuesta en frecuencia del instrumento de vibración se determinan en un calibrador de vibraciones (agitador) mediante un método de comparación con un transductor de vibración de referencia calibrado en el laboratorio. Las pruebas eléctricas utilizan señales eléctricas sinusoidales que se aplican a la entrada eléctrica del instrumento de vibración.

¿Qué son los resultados de la calibración?

Los resultados de la calibración incluyen los valores de las frecuencias de calibración y las amplitudes de vibración, los valores de la magnitud de la sensibilidad y la incertidumbre ampliada de la calibración.

¿Qué información contiene el informe de calibración?

El informe de calibración contiene información sobre: