Nach ISO/IEC GUIDE 99:2007 ist eine Kalibrierung ein Vorgang, der eine Beziehung zwischen den Messgrößen und entsprechenden Angaben herstellt.

Nach ISO/IEC GUIDE 99:2007 ist eine Kalibrierung ein Vorgang, der eine Beziehung zwischen den Messgrößen und entsprechenden Angaben herstellt. Eine Kalibrierung kann durch eine Aussage, eine Kalibrierfunktion, ein Kalibrierdiagramm, eine Kalibrierkurve oder eine Kalibriertabelle ausgedrückt werden. Nach der Definition des Internationalen VIM4 (International Vocabulary of Metrology) erfordert eine Kalibrierung auch die Bestimmung der mit den durchgeführten Messungen verbundenen Unsicherheiten. Die Kalibrierung kann an einem Messgerät oder -system oder an einem Messnormal durchgeführt werden.

Die Kalibrierung eines Messgeräts gibt Aufschluss darüber, wie weit der Messwert des Geräts vom tatsächlichen Wert des Messobjekts abweicht. Dies geschieht durch den Vergleich der Messwerte des Messgeräts mit einem bekannten Messwert. Das Kalibrierlabor weiß in diesem Fall, wie die Unsicherheitsbilanz für diese Messung ist.

Eine Kalibrierung ist nicht dasselbe wie die Überprüfung oder Einstellung eines Messgeräts. Bei der Bei der (in-Situ) Überprüfung wird geprüft, ob das Messgerät bestimmte Anforderungen erfüllt. So kann man zum Beispiel feststellen, ob ein Messsystem so funktioniert, wie es soll. Bei der Justierung werden die Messwerte eines Messgeräts so geändert, dass sie dem tatsächlichen Wert des Messobjekts entsprechen. Dies geschieht in der Regel nach der Kalibrierung.

Was ist die Justierung eines Messsystems?

Die Bedeutung der Kalibrierung wird oft mit der Justierung eines Messsystems verwechselt. Die Justierung ist eine Reihe von Vorgängen, die an einem Messsystem vorgenommen werden, damit es die richtigen Messwerte für die zu messende Größe liefert. Nach einer Justierung eines Messsystems muss das Messsystem normalerweise neu kalibriert werden.

Was sind Kalibrierungsüberprüfung und -validierung?

Die Kalibrierungsprüfung ist die Bestätigung, dass die Leistungseigenschaften oder die gesetzlichen Anforderungen eines Messsystems die festgelegten Anforderungen erfüllen. Bei der Kalibrierungsvalidierung handelt es sich um einen Verifizierungsprozess, der sicherstellt, dass die spezifizierten Anforderungen für die beabsichtigte Verwendung angemessen sind.

Die vier häufigsten Gründe, warum Kalibrierungen notwendig sind, sind:

Wer kalibriert die Geräte?

Die Kalibrierung erfolgt in der Regel in einem Labor, wo die Bedingungen kontrolliert werden. Die Kalibrierung bleibt unter den gleichen Bedingungen, unter denen sie vorgenommen wurde, genau.

Die ISO/IEC 17025 ist eine internationale Norm, die allgemeine Anforderungen an die Kompetenz von Prüf- und Kalibrierlaboratorien stellt.

ILAC ist die internationale Organisation für Akkreditierungsstellen nach ISO/IEC 17011 und befasst sich mit der Akkreditierung von Konformitätsbewertungsstellen, darunter Kalibrierlaboratorien (nach ISO/IEC 17025), Prüflaboratorien (nach ISO/IEC 17025), medizinische Prüflaboratorien (nach ISO 15189), Inspektionsstellen (nach ISO/IEC 17020), Anbieter von Eignungsprüfungen (nach ISO/IEC 17043) und Hersteller von Referenzmaterialien (nach ISO 17034).

Ein nach ISO/IEC 17025 akkreditiertes Laboratorium ist ein Laboratorium, dessen Kalibrier- und Messfähigkeiten von einer Akkreditierungsstelle akkreditiert wurden, die der ILAC (International Laboratory Accreditation Cooperation) untersteht. Die Geltungsbereiche der akkreditierten Laboratorien sind bei den jeweiligen Akkreditierungsstellen öffentlich zugänglich.

Das ISO/IEC 17025-Kalibrierlaboratorium führt Laborkalibrierdienstleistungen wie Prüfung, Kalibrierung und Probenahme durch, die mit einer anschließenden Prüfung oder Kalibrierung verbunden sind. Das Labor verwendet Geräte wie Messgeräte, Software oder Messnormale, die für die korrekte Durchführung von Labortätigkeiten erforderlich sind.

Die Kalibrierhierarchie ist eine Abfolge von Kalibrierungen von einer Referenz bis zum endgültigen Messsystem. Das Ergebnis jeder Kalibrierung hängt von dem Ergebnis der vorhergehenden Kalibrierung ab. Die Kalibrierungen werden mit Messnormalen durchgeführt, und die Messsysteme werden gemäß den Messverfahren betrieben. Die oberste Institution in der Kalibrierungshierarchie kann zum Beispiel ein nationales Metrologieinstitut sein. Die zweite Ebene kann ein akkreditiertes Labor sein. Die dritte Ebene kann eine Benutzerkalibrierung sein.

Die Ergebnisse der Kalibrierung werden in einem Kalibrierschein oder Kalibrierbericht dokumentiert. Die zugehörige Messunsicherheit muss angegeben werden. Die aus der Kalibrierung gewonnenen Informationen können in Form einer Aussage, einer Funktion, einer additiven oder multiplikativen Korrektur der Anzeige, eines Kalibrierdiagramms oder einer Kalibrierkurve dargestellt werden.

Ein Kalibrierungsdiagramm ist eine grafische Darstellung der Beziehung zwischen einer Angabe und dem entsprechenden Messergebnis. Alternative Darstellungen der Beziehung zwischen zwei Variablen sind eine Kalibrierkurve und die zugehörige Messunsicherheit, eine Kalibriertabelle oder eine Reihe von Funktionen.

Was ist eine Kalibrierkurve?

Eine Kalibrierkurve ist ein Diagramm, das die Eins-zu-Eins-Beziehung zwischen der Anzeige und dem entsprechenden Messwert darstellt. Eine Kalibrierkurve stellt kein Messergebnis dar, da sie keine Informationen über die Messunsicherheit enthält.

Die Rückführbarkeitskette ist eine Folge von Messnormalen und Kalibrierungen, die dazu dienen, ein Messergebnis mit einer Referenz in Beziehung zu setzen. Eine metrologische Rückführbarkeitskette wird definiert durch eine Kalibrierungshierarchie definiert und wird verwendet, um die metrologische Rückführbarkeit eines Messergebnisses festzulegen.

Metrologische Rückführbarkeit ist eine Eigenschaft eines Messergebnisses, die bedeutet, dass das Ergebnis mit einer Referenz in Verbindung gebracht werden kann. Die Referenz kann durch eine dokumentierte, ununterbrochene Kette von Kalibrierungen identifiziert werden, von denen jede zur Messunsicherheit beiträgt.

Eine Anzeige ist eine Zahl oder ein Wert, der von einem Messgerät oder -system angegeben wird.

Die Empfindlichkeit eines Messsystems ist der Betrag, um den sich die Anzeige eines Messsystems ändert, wenn sich der entsprechende Wert einer gemessenen Größe ändert.

Die Stabilität eines Messgeräts ist die Eigenschaft eines Messgeräts, dass seine messtechnischen Eigenschaften über die Zeit konstant bleiben. Von einer Drift spricht man, wenn sich die Anzeige eines Messgeräts im Laufe der Zeit ändert, in der Regel aufgrund von Änderungen der messtechnischen Eigenschaften des Geräts.

Die instrumentelle Messunsicherheit wird durch die Kalibrierung eines Messgeräts oder Messsystems berechnet. Diese Unsicherheit ergibt sich aus der Verwendung eines Messgeräts oder Messsystems.

Die Genauigkeitsklasse ist eine Gruppe von Messgeräten, die bestimmte metrologische Anforderungen erfüllen. Das bedeutet, dass die Messfehler oder instrumentellen Unsicherheiten unter bestimmten Betriebsbedingungen innerhalb bestimmter Grenzen gehalten werden.

Ein Kalibrator ist ein Messstandard, der bei der Kalibrierung verwendet wird. Ein Kalibrator wird oft als Referenz verwendet, um andere Größen der gleichen Art zu messen. Dies hilft bei der Ermittlung von Werten und Messunsicherheiten.

Gemäß IEC 61672-1 wird ein Schallkalibrator zur Überprüfung und Einstellung der Empfindlichkeit des Schallpegelmessers verwendet, um die elektroakustische Leistung über den gesamten Frequenzbereich zu optimieren. Der Kalibrator für Schallpegelmesser der Klasse 1 muss die in der IEC 60942 festgelegten Leistungsanforderungen der Klasse 1 erfüllen. Der Kalibrator für Schallpegelmesser der Klasse 2 muss die Leistungsanforderungen entweder der Klasse 1 oder der Klasse 2 gemäß IEC 60942 erfüllen.

Nach ISO 9612 muss die Kalibrierung des Schallkalibrators in einem nach ISO/IEC 17025 akkreditierten Labor in Abständen von höchstens 2 Jahren überprüft werden.

Die drei Teile der IEC 61672-Normen enthalten die Spezifikationen für Schallpegelmesser und wie sie zu kalibrieren sind. Teil 2 legt die Prüfungen fest, die durchgeführt werden müssen, um sicherzustellen, dass die Messgeräte die Anforderungen in Teil 1 erfüllen. Teil 3 legt eine begrenzte Anzahl von Prüfungen fest, die durchgeführt werden müssen, um sicherzustellen, dass das Messgerät weiterhin korrekt funktioniert.

Um nachzuweisen, dass ein Schallpegelmesser der Norm IEC 61672-3 entspricht, muss er einer Reihe von akustischen und elektrischen Prüfungen unterzogen werden. Bei den elektrischen Prüfungen wird das Mikrofon durch ein elektrisches Signaleingabegerät ersetzt, dessen Impedanzbelastung (oder Kapazität) der des Mikrofons entspricht. Der Schallpegelmesser wird auch in verschiedenen Temperatur- und Feuchtigkeitsbereichen geprüft. Die Norm spezifiziert diese Bereiche und die Reaktion des Messgeräts auf externe Hochfrequenzstrahlung. Darüber hinaus müssen alle Konfigurationen (einschließlich Windschutz und installierter Zusatzeinrichtungen), die in der Bedienungsanleitung als konform mit IEC 61672-1 angegeben sind, geprüft werden. Das Eigenrauschen jedes Mikrofonmodells, das für die Verwendung mit dem Schallpegelmesser angegeben ist, muss ebenfalls gemessen werden.

Gemäß ISO 1996-2 muss die Übereinstimmung des Schalldruckpegelmessgeräts, der Filter und des Schallkalibrators mit den Messparametern, die in den einschlägigen Prüfverfahren in IEC 61672-3[4], IEC 61260 und IEC 60942 oder gleichwertigen Verfahren angegeben sind, durch ein gültiges Zertifikat nachgewiesen werden.

Alle Konformitätsprüfungen müssen von einem Labor durchgeführt werden, das die Anforderungen der ISO/IEC 17025 erfüllt, um die entsprechenden Prüfungen und Kalibrierungen durchzuführen und die messtechnische Rückführbarkeit auf die entsprechenden Messnormen zu gewährleisten. Das empfohlene Intervall für die Prüfung der Systemleistung ist einmal pro Jahr. Der maximal zulässige Abstand zwischen den Prüfungen beträgt 2 Jahre.

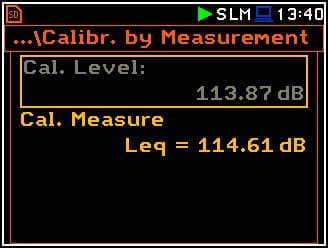

Der Schallpegelmesser sollte bei der Kalibrierprüfung des Schallkalibrators so eingestellt werden, dass er den erforderlichen Schallpegel für die Umgebungsbedingungen anzeigt, unter denen die Prüfungen durchgeführt werden. Gemäß ISO 9612 muss der Schallpegelmesser vor den Messungen vor Ort kalibriert werden. Am Ende der Messungen ist eine Feldkalibrierung ohne Justierung durchzuführen. Weicht die Schallpegelanzeige bei der Kalibrierungsprüfung um mehr als 0,5 dB ab, sind die Messergebnisse zu verwerfen.

Die Norm IEC 61672-3 schreibt für Geräte der Klassen 1 und 2 die gleichen regelmäßigen Prüfungen vor, aber der zu prüfende Frequenzbereich und die Toleranzen variieren je nach Art der Prüfung.

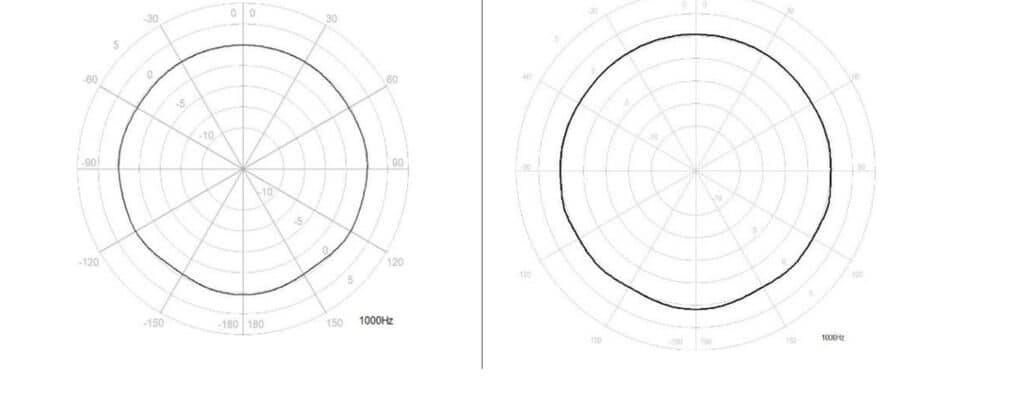

Die in IEC 61672-2 spezifizierten Tests zur Bewertung der Prüfmuster sind gründlicher als die in IEC 61672-3 spezifizierten periodischen Tests und umfassen auch Messungen der Richtcharakteristik.

Lärmdosimeter sollten in regelmäßigen Abständen in akkreditierten Laboratorien nach den in IEC 61252 beschriebenen Verfahren kalibriert werden. Die Prüfung ähnelt der von Schallpegelmessern, da die Leistung von Lärmdosimetern gemäß IEC 61252 dieselbe ist wie die von Schallpegelmessern der Klasse 2 gemäß IEC 61672-1 für einen A-bewerteten Schalldruckpegelbereich von 70 dB bis 137 dB und einen Nennfrequenzbereich von 20 Hz bis 8 kHz.

Die Feldkalibrierung erfolgt nach den Richtlinien der ISO 9612. Ein Lärmdosimeter muss dem Benutzer die Möglichkeit bieten, die Empfindlichkeit bei der Referenzfrequenz mit Hilfe eines Schallkalibrators zu überprüfen und einzustellen, um seine elektroakustische Leistung über den gesamten Frequenzbereich zu optimieren. Gemäß IEC 61652 muss der Schallkalibrator entweder den Spezifikationen der Klasse 1 oder der Klasse 2 der IEC 60942 entsprechen. Falls Messungen nach ISO 9612 durchgeführt werden, ist ein Schallkalibrator der Klasse 1 erforderlich.

Die Kalibrierprüffrequenz ist eine Nennfrequenz des von einem Schallkalibrator erzeugten sinusförmigen Schalldrucks. Der Schallkalibrator SV 36 erzeugt zum Beispiel eine Frequenz von 1000 Hz (1 kHz).

In Anlehnung an ISO 9612 ist die Feldkalibrierung eine akustische Überprüfung eines Schallpegelmessers einschließlich des Mikrofons unter Verwendung eines Schallkalibrators, der der Klasse 1 der IEC 60942:2003 entspricht. Die Feldkalibrierung muss an einem ruhigen Ort vor der täglichen Messreihe durchgeführt werden.

Was ist eine Fernkalibrierung?

Die Fernkalibrierung ist eine automatische Prüfung, die anzeigt, ob das System korrekt funktioniert oder möglicherweise defekt ist. Die Ergebnisse des automatischen Funktionsprüfungssystems werden nicht zur Anpassung der Messergebnisse verwendet. Bei Langzeit-Schallüberwachungen von mehreren Tagen oder mehr schreibt die ISO 20906:2009/Amd 1:2013 vor, dass der Betrieb eines Schallüberwachungsgeräts mindestens einmal pro Tag überprüft werden muss

Nach ISO 16063-21 werden Schwingungssensoren durch Vergleich mit Referenzaufnehmern im Bereich von 0,4 Hz bis 10 kHz kalibriert. Die ISO-Schwingungskalibrierungsmethoden gelten für verschiedene Anwendungen, darunter Human-, Maschinen- und Gebäudeschwingungen. Die ISO 16063 hat die bisherige Reihe der ISO 5347 ersetzt, die Methoden zur Kalibrierung von Schwingungssensoren beschreibt.

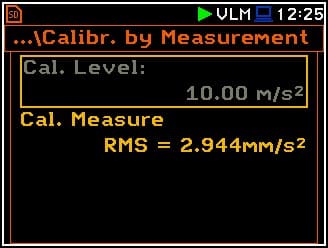

Ein Schwingungskalibrator ist ein Gerät, das auf einem eingebauten Schwingungserreger und einem Referenzaufnehmer basiert, der mechanische Schwingungen mit einer bekannten Amplitude und Frequenz erzeugt. Gemäß ISO 8041 erzeugt ein Schwingungskalibrator mechanische Schwingungen mit bestimmten Eigenschaften, um einen Schwingungsaufnehmer zur Überprüfung der Schwingungsempfindlichkeit vor Ort anzuregen.

Was ist ein Referenzaufnehmer?

Ein Referenzaufnehmer ist ein Schwingungsaufnehmer, der unter Referenzbedingungen mit primären Mitteln und dokumentierter Unsicherheit kalibriert wurde. Der Referenzaufnehmer kann auf oder unter dem zu kalibrierenden Sensor montiert werden. In Schwingungskalibratoren kann der Referenzaufnehmer ein integraler Bestandteil eines beweglichen Elements (Kalibrierplatte) sein.

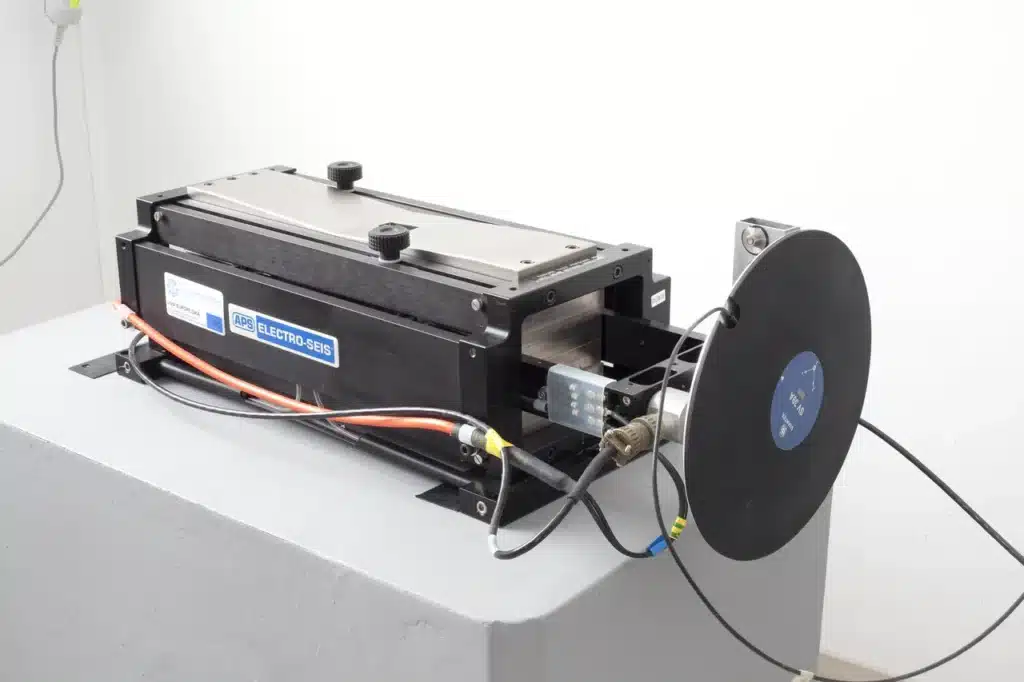

Was ist ein Schwingtisch?

Ein Schwingtisch oder ein Vibrationstisch ist eine flache Kupplungsfläche eines Schwingungskalibrators, an der der Schwingungsaufnehmer befestigt wird.

Was ist ein Referenzschwingungssignal?

Ein Referenzschwingungssignal ist ein sinusförmiges Schwingungssignal mit einer bestimmten Größe und Frequenz zur Prüfung der elektromechanischen Leistung eines Schwingungsmessers. Gemäß ISO 16063-21 beträgt die bevorzugte Kalibrierfrequenz für Beschleunigungsaufnehmer 160 Hz und die Referenzbeschleunigungsamplitude 100 m/s2.

Was ist ein Referenzschwingungswert und eine Referenzfrequenz für Humanschwingungsmessgeräte?

Nach ISO 8041 beträgt das Referenzschwingungssignal für Hand-Arm-Schwingungsmesser 10 m/s2 bei 80 Hz und 1 m/s2 bei 16 Hz für Ganzkörper-Schwingungsmesser.

Welche Kalibrierarten gelten für Schwingungsmessgeräte?

Nach ISO bezieht sich die Schwingungskalibrierung auf drei Ebenen:

Schwingungsmessgeräte sollten regelmäßig, mindestens alle 2 Jahre, in einem akkreditierten Labor kalibriert werden, um zu überprüfen, ob die Leistung innerhalb der Spezifikationen bleibt.

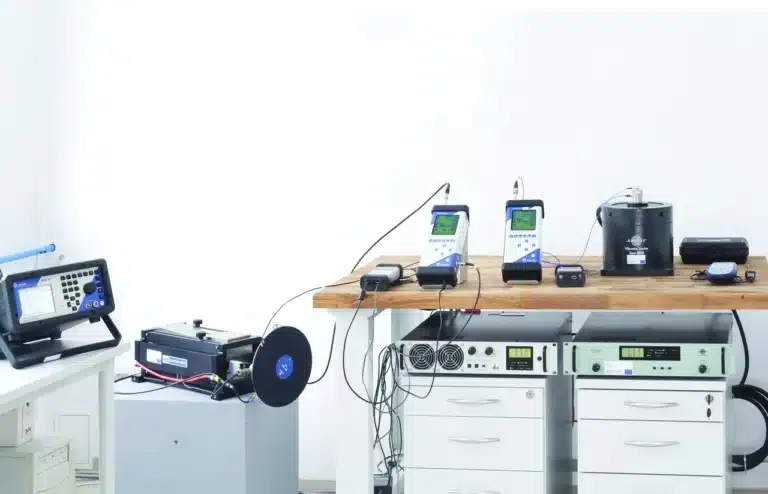

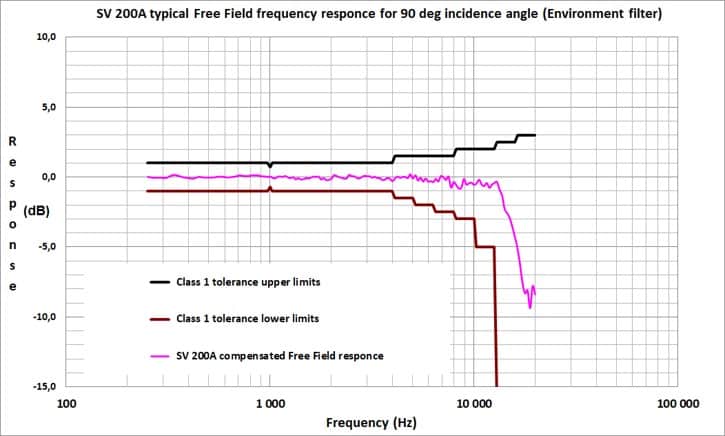

Die mechanischen Frequenzgangprüfungen des Schwingungsmessgeräts werden auf einem Schwingungskalibrator (Shaker) durch eine Vergleichsmethode mit einem kalibrierten Labor-Referenzschwingungsaufnehmer ermittelt. Elektrische Tests verwenden sinusförmige elektrische Signale, die an den elektrischen Eingang des Schwingungsmessgeräts angelegt werden.

Zu den Kalibrierergebnissen gehören die Werte der Kalibrierfrequenzen und Schwingungsamplituden, die Werte der Empfindlichkeitsgröße und die erweiterte Unsicherheit der Kalibrierung.

Der Kalibrierbericht enthält Informationen über: