Die in ISO 5349-1 und ISO 5349-2 beschriebenen Messmethoden unterliegen einem hohen Maß an Unsicherheit (±20 % bis 40 %). Die einzig richtige Lösung, um diese Unsicherheit zu verringern, ist der Einsatz von täglichen Vibrationsexpositionsmessgeräten (DVEM). Ähnlich wie Lärmdosimeter müssen Messgeräte für die tägliche Schwingungsbelastung klein genug sein, um getragen zu werden, und dürfen die normale Arbeitstätigkeit nicht beeinträchtigen. Die Entwicklung solch kleiner Geräte wurde dank neuer Technologien von MEMS-Beschleunigungsmessern möglich, die viele Vorteile bieten, darunter Schockfestigkeit, keinen DC-Shift-Effekt, sehr geringen Stromverbrauch und einen Frequenzgang bis hinunter zu DC. Die Einführung von MEMS durchbricht die technologische Barriere in Bezug auf Gewicht und Abmessung und senkt darüber hinaus die Kosten des Gesamtsystems drastisch.

ISO 5349-2 erwähnt, dass die Kontaktkraftmessung verwendet werden sollte, um zu erkennen, wann die Hände des Arbeiters zum ersten Mal Kontakt mit der vibrierenden Oberfläche haben und auch, wann der Kontakt unterbrochen wird. Mit der Entwicklung der neuen sehr kleinen MEMS-Sensoren wurde es möglich, den Kraftsensor direkt neben dem Vibrationsbeschleunigungsmesser anzuordnen. Diese Lösung ermöglicht es dem Benutzer, automatisch Informationen über den Kontaktzeitraum der Hand mit der vibrierenden Oberfläche zu erhalten und die gesamte Kontaktzeit pro Tag auszuwerten.

Mechanische Vibrationssignale sind in der Regel komplex und können auf die Konstruktion des Geräts, strukturelle Mängel oder seine Verwendung zurückzuführen sein. Beim Kontakt des Menschen mit der Oberfläche der Vibrationsmaschine werden mechanische Schwingungen direkt auf den menschlichen Körper übertragen und wirken auf einzelne Gewebe oder sogar den gesamten Körper. Die auf den Menschen einwirkende Schwingung wird als Humanschwingung bezeichnet und in Ganzkörperschwingung und Hand-Arm-Schwingung unterteilt.

Am gefährlichsten sind in der Praxis Hand-Arm-Vibrationen, die pathologische Veränderungen im Nerven-, Gefäß- (Herz-Kreislauf-) und Knochen-Gelenk-System verursachen können. Hand-Arm-Vibrationen treten auf, wenn eine oder beide oberen Gliedmaßen Kontakt mit einer vibrierenden Oberfläche haben. Typische Quellen solcher Vibrationen sind alle Arten von Handwerkzeugen, die Vibrationen erzeugen, beispielsweise Lenkräder und Hebel zur Steuerung von Fahrzeugen. Das charakteristische Merkmal von Hand-Arm-Vibrationen ist ihre zeitliche Variabilität (Griffin, 1990). Daher hängen Messergebnisse sehr oft vom Zeitpunkt der Messung ab. Dies ist ein sehr wichtiges Merkmal, das sowohl die Testmethoden als auch die Messungen definiert, die diese Art von Vibration beschreiben. Diese zeitliche Variabilität beeinflusst einen weiteren wichtigen Faktor bei der Bestimmung der Reaktion des Körpers auf die Vibration, nämlich die Expositionszeit (Dauer der Vibrationseinwirkung).

Veränderungen im menschlichen Körper, die durch den Kontakt mit mechanischen Vibrationen entstehen, werden als Berufskrankheit namens „Vibrationssyndrom“ (oder „Vibrationskrankheit“) anerkannt. Die häufigste Form der Vibrationskrankheit wird durch Hand-Arm-Vibrationen verursacht und tritt in Form einer Gefäßerkrankung auf, die durch eine verminderte Durchblutung der Finger gekennzeichnet ist (Kolarzyk, 2008). Die Symptome manifestieren sich durch das Verblassen der Fingerkuppen eines oder mehrerer Finger, was allgemein als „Weißfingerkrankheit“ bezeichnet wird. Heutzutage kann die Weißfingerkrankheit immer noch nicht durch Medikamente geheilt werden, sodass die Behandlung dieses Syndroms symptomatisch ist. Daher ist die Vorbeugung der einzige wirksame Weg, Vibrationskrankheiten vorzubeugen. Die Verpflichtung zum Schutz der Arbeitnehmer wurde Arbeitgebern übertragen, die häufig Schwierigkeiten haben, einen wirksamen Weg zu finden, dieser Pflicht nachzukommen. Dies liegt daran, dass gängige Präventionsmethoden wie die Rotation von Arbeitskräften bei gefährlichen Arbeiten oder der Wechsel der Elektrowerkzeuge oft aufgrund fehlender Arbeitskräfte oder begrenzter Budgets nicht möglich sind. Auch Antivibrationshandschuhe lösen dieses Problem nicht, da es keine Möglichkeit gibt, ihre tatsächliche Effizienz vor Ort zu messen. Aus diesen schwerwiegenden Gründen wird eine wirksamere Prävention erwartet und erwartet.

Foto 1. Weiße Finger durch Vibrationskrankheit

Derzeit werden Messungen mit Vibrationspegelmessgeräten durchgeführt, die oft als „Vibrationsdosismessgeräte“ bezeichnet werden und mit Vibrationsbeschleunigungssensoren ausgestattet sind. Nicht jedes Schwingungsmessgerät eignet sich zur Messung der auf den Menschen einwirkenden Schwingungen, weshalb ISO 8041 bei der Auswahl hilft, indem es die Parameter eines Schwingungsmessgeräts für Menschen definiert. Gemäß ISO 8041 sollte das Messgerät bestimmte Mindestanforderungen erfüllen, darunter:

In der Praxis verwenden die meisten menschlichen Vibrationsmesser piezoelektrische Beschleunigungsmesser, deren Funktionsweise auf der Tatsache basiert, dass mechanische Spannungen im piezoelektrischen Material eine elektrische Ladung an seinen Wänden verursachen, die proportional zur auf das Material einwirkenden Beschleunigung ist. Leider gehören zu den größten Nachteilen piezoelektrischer Sensoren ihre Zerbrechlichkeit, ihr hoher Preis und Probleme mit dem DC-Shift-Effekt. Wenn piezoelektrische Wandler sehr hohen Beschleunigungen bei hohen Frequenzen ausgesetzt werden, beispielsweise bei schlagenden Werkzeugen ohne Dämpfungssystem, kann es zu einer Gleichstromverschiebung kommen, bei der das Vibrationssignal so verzerrt wird, dass eine falsche Niederfrequenzkomponente im Vibrationssignal erscheint . Die DC-Verschiebungsverzerrung tritt im Wandler auf und ist auf die Anregung von Transienten zurückzuführen, die für den Wandler zu groß sind und das piezoelektrische System mechanisch überlasten. Aus diesem Grund sollten alle Messungen, die Anzeichen einer DC-Verschiebung zeigen, außer Acht gelassen werden (gemäß ISO 5349-2).

Die Nachteile piezoelektrischer Beschleunigungsmesser haben ein Hindernis für die Entwicklung von Messmethoden geschaffen und sie schwierig und teuer gemacht, was zu Ausnahmen bei der Durchsetzung von Vibrationsgesetzen geführt hat, wie etwa der Verwendung von Uhren (Werkzeugtimer) anstelle von menschlichen Vibrationsmessern.

Beschleunigungsmesser auf Basis der MEMS-Technologie (Micro-Electro-Mechanical Systems) haben sich in den letzten Jahren zu einer Alternative zu piezoelektrischen Sensoren entwickelt. MEMS-Wandler werden häufig in mikromechanischen Systemen in der Automobil-, Computer- und audiovisuellen Industrie eingesetzt. Der Aufbau von MEMS besteht aus einer beweglichen Masse aus widerstandsfähigen Platinen, die auf einem mechanischen Aufhängungssystem als Referenzrahmen platziert sind. Durch Bewegung (z. B. Vibration) kommt es zu einer Kapazitätsänderung zwischen den beweglichen und den festen Platten (die Kondensatoren bilden).

Der Vorteil von MEMS besteht darin, dass ihre Abmessungen von wenigen Mikrometern bis hin zu Millimetern variieren können, was sie zu einem Meilenstein der Miniaturisierung macht. Die Liste der Vorteile von MEMS-basierten Sensoren ist lang und umfasst niedrige Kosten, geringen Stromverbrauch, geringe Größe, Widerstandsfähigkeit gegenüber mechanischen Stößen, vollständige elektromagnetische Verträglichkeit und keinen DC-Shift-Effekt.

Das Erscheinen von MEMS-Beschleunigungsmessern durchbrach die Barriere, die piezoelektrische Beschleunigungsmesser bei Hand-Arm-Vibrationsmessungen geschaffen hatten. Erstens wurden dadurch die Kosten des Gesamtsystems gesenkt. Zweitens konnten sie aufgrund ihrer geringen Größe an menschlichen Händen befestigt werden, ohne die Ausführung alltäglicher Aktivitäten abzulenken, selbst unter Anti-Vibrations-Handschuhen, und lieferten so die echten Ergebnisse der Vibrationsexposition. Darüber hinaus bot ihre Größe die Möglichkeit, neben dem Beschleunigungsmesser einen Kraftsensor zu installieren, der die Messung der Kontaktkraft gleichzeitig mit der dreiachsigen Beschleunigungsbewertung ermöglichte. Dies bildet eine solide Grundlage für die Entwicklung verbesserter Methoden zur Beurteilung von Hand-Arm-Vibrationen und neuer Standards für die Messung von Hand-Arm-Vibrationen.

Foto 2. Hand-Arm-Vibrationsadapter mit installiertem dreiachsigem MEMS-Sensor

Der grundlegende Parameter, der bei der Bewertung der Hand-Arm-Vibration verwendet wird, ist die Vektorsumme der dreiachsigen Vibration, genannt ahv, die die Grundlage für die Berechnung der täglichen Exposition A(8) bildet. Um die tägliche Belastung zu ermitteln, ist es notwendig, alle Vibrationsquellen zu identifizieren, d. Diese Informationen sind für die ordnungsgemäße Organisation der Messung erforderlich und umfassen möglichst viele häufige Aufgaben des Bedieners, bei denen er Hand-Arm-Vibrationen ausgesetzt ist. Die tägliche Belastung sollte für jede Vibrationsquelle berechnet werden.

Nachdem die Quellen mechanischer Vibrationen ermittelt wurden, die auf den Mitarbeiter einwirken, besteht der nächste Schritt darin, die am besten geeignete Befestigung des Beschleunigungsmessers auszuwählen. Gemäß ISO 5349 sollten Hand-Arm-Vibrationen vor Ort oder am Kontaktpunkt mit dem Handwerkzeug gemessen werden. Der beste Standort ist die Mitte des Griffs, da diese die repräsentativste Position darstellt. ISO 5349 empfiehlt den Einsatz leichter Sensoren, um Messfehler zu reduzieren. Messungen direkt an der Hand werden mit speziellen Adaptern durchgeführt, wobei die Messung in allen drei Achsen empfohlen wird.

Typische Schwingungsbelastungen bestehen aus kurzen Zeiträumen, in denen der Bediener Kontakt mit dem Werkzeug hat. Die Messzeit sollte eine repräsentative Werkzeugbetriebszeit umfassen und die Messung sollte in dem Moment beginnen, in dem das Vibrationsgerät berührt wird, und enden, wenn der Kontakt unterbrochen wird oder die Vibration stoppt (ISO 5349-2:2001).

Die Bewertung der Vibrationsexposition gemäß ISO 5349-1 basiert ausschließlich auf der Messung der Vibrationsstärke an den Griffzonen oder Griffen und den Expositionszeiten. Zusätzliche Faktoren wie die vom Bediener aufgebrachten Greif- und Vorschubkräfte, die Hand- und Armhaltung, die Vibrationsrichtung, die Umgebungsbedingungen usw. werden nicht berücksichtigt. ISO 5349-2 ist eine Anwendung von ISO 5349-1 und definiert keine Leitlinien zur Bewertung dieser zusätzlichen Faktoren. Es wird jedoch anerkannt, dass die Meldung aller relevanten Informationen für die Entwicklung verbesserter Methoden zur Bewertung des Vibrationsrisikos wichtig ist (ISO 5349-2:2001).

Die Studie wurde mit dem SV 103 durchgeführt, dem Schwingungsbelastungspegelmesser von SVANTEK, der ISO 8041:2005 entspricht und für die Durchführung von Messungen gemäß ISO 5349-1 und ISO 5349-2 mit speziellen, an der Hand des Bedieners angebrachten Adaptern ausgelegt ist. Im Inneren des Handadapters befinden sich der neueste MEMS-Beschleunigungsmesser und ein Kontaktkraftsensor.

Foto 3. Hand-Arm-Vibrationsbelichtungsmessgerät SV 103

Zwischen der Hand und der vibrierenden Oberfläche wirken Kontaktkräfte: die Druck-/Zugkraft und die Greifkraft. Die Notwendigkeit einer gleichzeitigen Bewertung der Kontaktkräfte und Vibrationsgrößen wurde allgemein anerkannt und in ISO 15230 widergespiegelt.

Abbildung 1. Beispiele für die Messung von Kontaktkräften gemäß ISO 15230

Sowohl Beschleunigungs- als auch Kontaktkraftwerte werden auf dem OLED-Bildschirm klar und deutlich angezeigt, der über eine sehr gute Sichtbarkeit und einen guten Kontrast verfügt. Während der Messung wurde das Gerät über seine wiederaufladbaren Batterien mit Strom versorgt. Der SV 103 wurde am Arm des Bedieners befestigt und der Beschleunigungsmesser an der Hand montiert. Das Kabel wurde mit einem Befestigungsband am Handgelenk befestigt, ohne die Arbeitstätigkeit zu beeinträchtigen.

Die Aufgabe bestand darin, vier Löcher in einen Stahlbetonblock zu bohren, und dies wurde von drei Arbeitern durchgeführt. Jeder Bediener bohrte die ersten beiden Löcher ohne Handschuhe und dann zwei Löcher mit nach ISO 10819:1996 zertifizierten Antivibrationshandschuhen. Die Aufgabe wurde mit aktivierter Hammerfunktion des Bohrers durchgeführt (ein Modell DeWALT D25103 mit einer vom Hersteller angegebenen Vibrationsamplitude von 9,2 ms-2 gemäß IEC 60745).

Foto 4. Typische Montage des Schwingungsbelastungspegelmessers SV 103 am <br/> Arm eines Bedieners

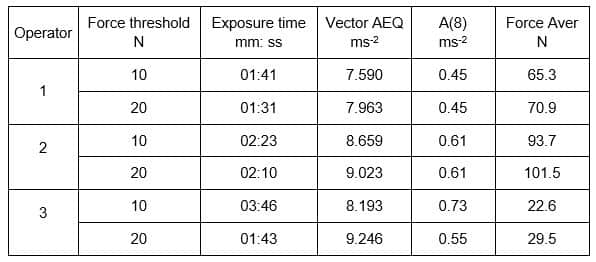

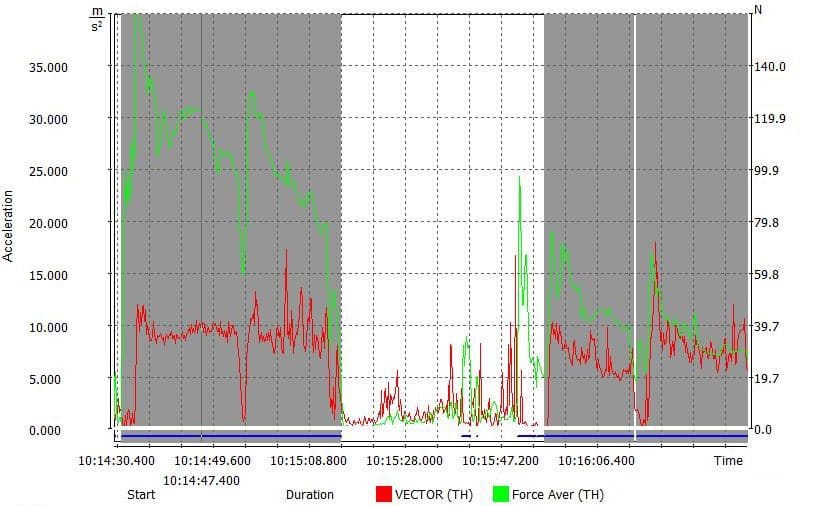

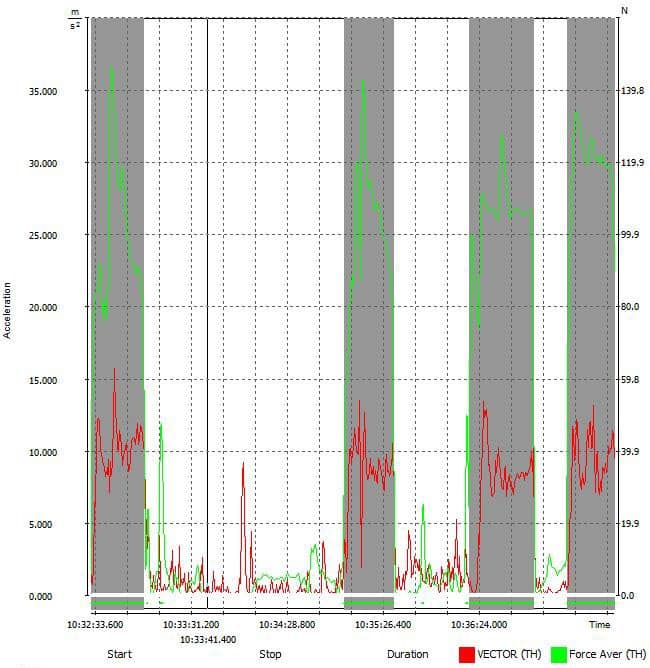

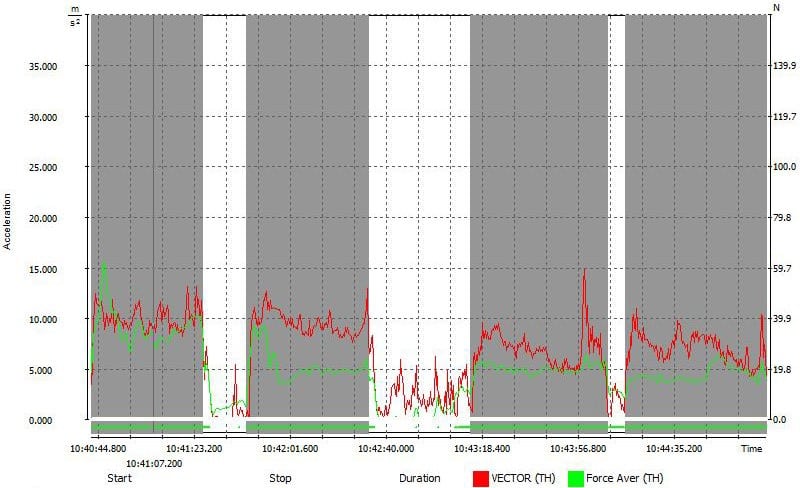

Das Schwingungsbelastungspegelmessgerät SV 103 zeichnete den Zeitverlauf des Ahv-Vektors ausgedrückt in ms2 und der Kontaktkraft ausgedrückt in Newton (N) mit einem Protokollierungsschritt von 200 ms für jede der drei Aufgaben auf (Abbildungen 2, 3, 4). . Die Daten wurden mit der Supervisor-Software von SVANTEK weiter analysiert (Svantek Sp Z o.o., 2014).

Mithilfe der von der Software bereitgestellten Tools wurde der zeitliche Verlauf der Kontaktkraftwerte verwendet, um den Zeitpunkt zu bestimmen, zu dem die Bediener den mechanischen Vibrationen des Bohrers ausgesetzt waren.

Abhängig von den Kontaktkraftwerten wurden folgende Ergebnisse erzielt:

Tabelle 1. Messergebnisse für 3 Aufgaben

Abbildung 2. Zeitverlauf von Ahv-Vektor und Kontaktkraft (Bediener 1)

Abbildung 3. Zeitverlauf von Ahv-Vektor und Kraft (Operator 2)

Abbildung 4. Zeitverlauf von AEQ-Vektor und Kraft (Operator 3)

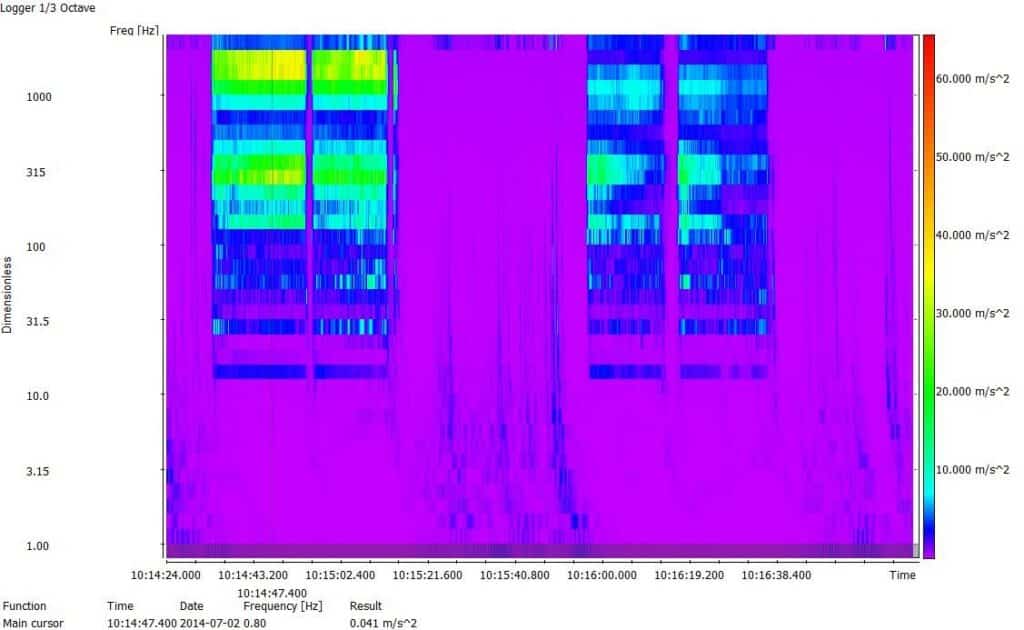

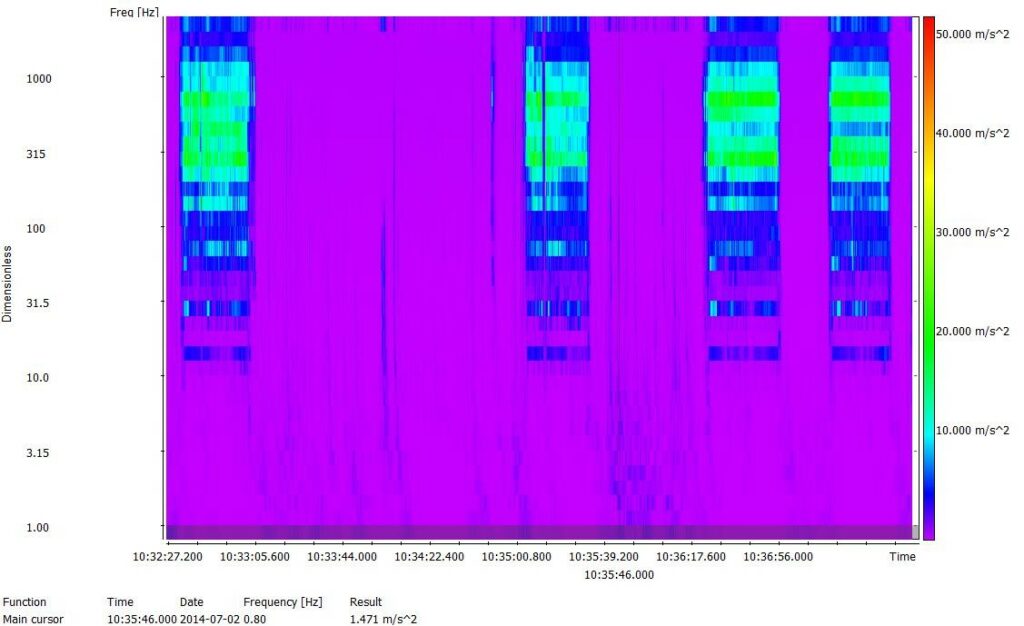

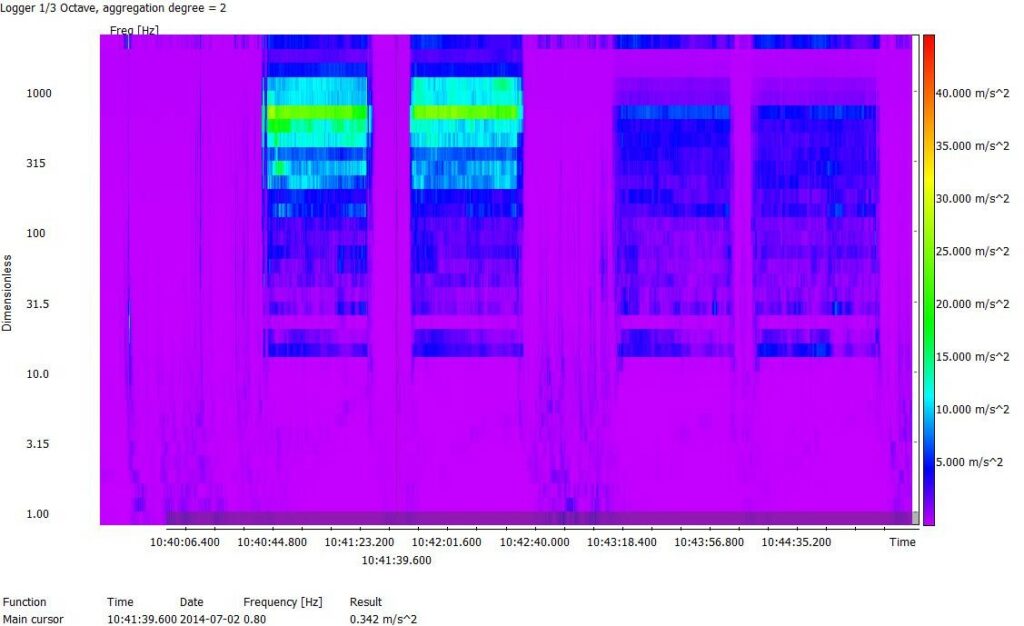

Zusätzlich wurde das Terzspektrogramm analysiert, um die Wiederholbarkeit der Frequenzinhalte für die ausgewählten Belichtungszeiten für jeden Bediener zu bestimmen (Abbildungen 5, 6, 7).

Abbildung 5. Spektrogramm einer Terz (Operator 1)

Abbildung 6. Spektrogramm einer Terz (Operator 2)

Abbildung 7. Spektrogramm einer Terz (Operator 3)