I metodi di misurazione descritti nelle norme ISO 5349-1 e ISO 5349-2 sono soggetti a un elevato livello di incertezza (da ±20% a 40%). L’unica soluzione giusta per diminuire il livello di questa incertezza è l’uso di misuratori di esposizione giornaliera alle vibrazioni (DVEM). Analogamente ai dosimetri acustici, i misuratori di esposizione quotidiana alle vibrazioni devono essere sufficientemente piccoli da poter essere indossati e non devono interferire con le normali attività lavorative. Lo sviluppo di dispositivi così piccoli è diventato possibile grazie alle nuove tecnologie degli accelerometri MEMS che presentano molti vantaggi tra cui resistenza agli urti, assenza di effetto DC-shift, potenza molto bassa e risposta in frequenza fino a DC. L’introduzione dei MEMS rompe la barriera tecnologica del peso e delle dimensioni e riduce inoltre drasticamente il costo del sistema completo.

La norma ISO 5349-2 afferma che la misurazione della forza di contatto dovrebbe essere utilizzata per rilevare quando le mani del lavoratore entrano in contatto per la prima volta con la superficie vibrante e anche quando il contatto viene interrotto. Con lo sviluppo dei nuovi sensori MEMS molto piccoli è stato possibile posizionare il sensore di forza proprio accanto all’accelerometro di vibrazione. Questa soluzione consente all’utente di ottenere automaticamente informazioni sul periodo in cui la mano è a contatto con la superficie vibrante e di valutare il tempo di contatto totale giornaliero.

I segnali di vibrazione meccanica sono generalmente complessi e possono essere il risultato della costruzione del dispositivo, di difetti strutturali o del suo utilizzo. Durante il contatto umano con la superficie della macchina vibrante, le vibrazioni meccaniche vengono trasmesse direttamente al corpo umano, influenzando i singoli tessuti o addirittura l’intero corpo. La vibrazione che colpisce l’uomo è chiamata vibrazione umana e si divide in vibrazione del corpo intero e vibrazione mano-braccio.

In pratica, le più pericolose sono le vibrazioni mano-braccio che possono causare alterazioni patologiche nel sistema nervoso, vascolare (cardiovascolare) e osteoarticolare. La vibrazione mano-braccio si verifica quando uno o entrambi gli arti superiori sono in contatto con una superficie vibrante. Tipiche fonti di tali vibrazioni sono qualsiasi tipo di strumento manuale che genera vibrazioni, come volanti e leve per controllare i veicoli. La caratteristica delle vibrazioni mano-braccio è la loro variabilità nel tempo (Griffin, 1990). Pertanto, molto spesso, i risultati della misurazione dipendono dal momento in cui avviene la misurazione. Questa è una caratteristica molto importante che definisce sia i metodi di prova che le misurazioni che descrivono questo tipo di vibrazione. Questa variabilità nel tempo influenza un altro fattore significativo nel determinare la risposta del corpo alla vibrazione, ovvero il tempo di esposizione (durata dell’esposizione alle vibrazioni).

I cambiamenti nel corpo umano derivanti dal contatto con le vibrazioni meccaniche sono riconosciuti come una malattia professionale chiamata “sindrome da vibrazioni” (o “malattia da vibrazioni”). La forma più frequente di malattia da vibrazioni è causata dalle vibrazioni mano-braccio e si presenta sotto forma di disturbo vascolare caratterizzato da una ridotta circolazione sanguigna nelle dita (Kolarzyk, 2008). I sintomi si manifestano con lo sbiadimento dei polpastrelli di una o più dita, comunemente chiamato “malattia del dito bianco”. Al giorno d’oggi, la medicina non è ancora in grado di curare la malattia del dito bianco, quindi il trattamento di questa sindrome è sintomatico. Pertanto, l’unico modo efficace per evitare le malattie da vibrazioni è la prevenzione. L’obbligo di tutela dei lavoratori è stato imposto ai datori di lavoro che spesso hanno difficoltà a trovare un modo efficace per adempiere a tale obbligo. Questo perché i comuni metodi di prevenzione, come la rotazione dei lavoratori in compiti pericolosi o il cambio degli utensili elettrici, spesso non sono possibili a causa della mancanza di forza lavoro o di limiti di budget. Nemmeno i guanti antivibranti risolvono questo problema in quanto non esiste modo di misurarne la reale efficienza sul campo. Per questi gravi motivi si attende e si attende una modalità di prevenzione più efficace.

Foto 1. Dita bianche causate dalla malattia da vibrazioni

Attualmente le misurazioni vengono effettuate utilizzando misuratori del livello di vibrazioni, spesso chiamati “dosimetri di vibrazioni” dotati di sensori di accelerazione delle vibrazioni. Non tutti i misuratori di vibrazioni sono adatti per misurare le vibrazioni che colpiscono gli esseri umani, motivo per cui la norma ISO 8041 aiuta nel processo di selezione definendo i parametri di un misuratore di vibrazioni umane. Secondo la norma ISO 8041, il contatore deve soddisfare determinati requisiti minimi, tra cui:

In pratica, la maggior parte dei misuratori di vibrazioni umane utilizzano accelerometri piezoelettrici, il cui funzionamento si basa sul fatto che le sollecitazioni meccaniche nel materiale piezoelettrico provocano una carica elettrica sulle sue pareti proporzionale all’accelerazione che agisce su di esso. Sfortunatamente, i principali svantaggi dei sensori piezoelettrici includono la loro fragilità, il prezzo elevato e i problemi legati all’effetto DC-shift. L’esposizione dei trasduttori piezoelettrici ad accelerazioni molto elevate ad alte frequenze, ad esempio, su strumenti a percussione privi di sistema di smorzamento, può causare la generazione di DC-shift, dove il segnale di vibrazione è distorto in modo tale che nel segnale di vibrazione appare una falsa componente a bassa frequenza . La distorsione dello spostamento DC si verifica nel trasduttore ed è dovuta all’eccitazione di transitori troppo grandi per il trasduttore, che sovraccaricano meccanicamente il sistema piezoelettrico. Per questo motivo, qualsiasi misurazione che mostri segni di DC-shift dovrebbe essere ignorata (secondo ISO 5349-2).

Gli svantaggi degli accelerometri piezoelettrici hanno creato una barriera per lo sviluppo di metodi di misurazione e li hanno resi difficili e costosi, causando eccezioni nell’applicazione della legge sulle vibrazioni, come l’uso di orologi (timer per strumenti) invece di misuratori di vibrazioni umane.

Negli ultimi anni gli accelerometri basati sulla tecnologia MEMS (Micro-Electro-Mechanical Systems) sono diventati un’alternativa ai sensori piezoelettrici. I trasduttori MEMS sono ampiamente utilizzati nei sistemi micromeccanici dei settori automobilistico, informatico e audiovisivo. La costruzione del MEMS è una massa in movimento di pannelli resistenti, posizionati su un sistema di sospensione meccanica di riferimento. Come risultato del movimento (come la vibrazione), si verifica un cambiamento nella capacità tra le piastre mobili e fisse (che formano condensatori).

Il vantaggio dei MEMS è che le loro dimensioni possono variare da pochi micron a millimetri, il che li rende una pietra miliare nella miniaturizzazione. L’elenco dei vantaggi dei sensori basati su MEMS è lungo e comprende basso costo, basso consumo energetico, dimensioni ridotte, resistenza agli shock meccanici, piena compatibilità elettromagnetica e nessun effetto DC-shift.

La comparsa degli accelerometri MEMS ha infranto la barriera creata dagli accelerometri piezoelettrici nelle misurazioni delle vibrazioni mano-braccio. Innanzitutto ha ridotto il costo del sistema completo. In secondo luogo, le loro dimensioni ridotte hanno permesso loro di essere attaccati alle mani umane senza alcuna distrazione durante lo svolgimento delle attività quotidiane anche sotto guanti antivibranti, fornendo quindi i veri risultati dell’esposizione alle vibrazioni. Inoltre, le loro dimensioni hanno offerto l’opportunità di installare un sensore di forza accanto all’accelerometro, che ha consentito la misurazione della forza di contatto contemporaneamente alla valutazione dell’accelerazione triassiale. Ciò fornisce una solida base per la creazione di metodi migliorati di valutazione delle vibrazioni mano-braccio e di nuovi standard di misurazione delle vibrazioni mano-braccio.

Foto 2. Adattatore per vibrazioni mano-braccio con sensore MEMS triassiale installato

Il parametro fondamentale utilizzato nella valutazione delle vibrazioni mano-braccio è la somma vettoriale delle vibrazioni triassiali denominata ahv che costituisce la base per il calcolo dell’esposizione giornaliera A(8). Per identificare l’esposizione quotidiana, è necessario identificare tutte le fonti di vibrazione, il che significa identificare tutte le modalità di lavoro degli strumenti (ad esempio foratura con martello e senza) e i cambiamenti nelle condizioni di utilizzo del dispositivo. Queste informazioni sono necessarie per la corretta organizzazione della misurazione e per includere tutte le attività comuni dell’operatore durante le quali è esposto a vibrazioni mano-braccio. L’esposizione giornaliera dovrebbe essere calcolata per ciascuna fonte di vibrazione.

Dopo aver determinato le fonti delle vibrazioni meccaniche che interessano il dipendente, il passo successivo è scegliere il supporto dell’accelerometro più appropriato. Secondo la norma ISO 5349, le vibrazioni mano-braccio dovrebbero essere misurate sul posto o nel punto di contatto con l’utensile manuale. La posizione migliore è il centro della maniglia, che è la posizione più rappresentativa. La norma ISO 5349 suggerisce di utilizzare sensori leggeri per ridurre gli errori di misurazione. Le misurazioni direttamente sulla mano vengono eseguite utilizzando adattatori speciali e si consiglia la misurazione su tutti e tre gli assi.

La tipica esposizione alle vibrazioni consiste in brevi periodi in cui l’operatore è in contatto con l’utensile. Il tempo di misurazione dovrebbe includere un tempo di funzionamento rappresentativo dello strumento e la misurazione dovrebbe iniziare dal momento in cui viene toccato il dispositivo vibrante e terminare quando il contatto viene interrotto o la vibrazione cessa (ISO 5349-2:2001).

La valutazione dell’esposizione alle vibrazioni come descritta nella norma ISO 5349-1 si basa esclusivamente sulla misurazione dell’entità delle vibrazioni nelle zone di presa o sulle maniglie e sui tempi di esposizione. Non vengono presi in considerazione ulteriori fattori come le forze di presa e di avanzamento applicate dall’operatore, la postura della mano e del braccio, la direzione delle vibrazioni, le condizioni ambientali, ecc. La ISO 5349-2, essendo un’applicazione della ISO 5349-1, non definisce una guida per valutare questi fattori aggiuntivi. Tuttavia, è riconosciuto che riportare tutte le informazioni rilevanti è importante per lo sviluppo di metodi migliorati per la valutazione del rischio di vibrazioni (ISO 5349-2:2001).

Lo studio è stato eseguito con SV 103, il misuratore del livello di esposizione alle vibrazioni di SVANTEK conforme alla norma ISO 8041:2005 ed è progettato per eseguire misurazioni in conformità con ISO 5349-1 e ISO 5349-2 con adattatori speciali montati sulla mano dell’operatore. All’interno dell’adattatore manuale è presente l’ultimo accelerometro MEMS e un sensore della forza di contatto.

Foto 3. SV 103 Esposimetro per vibrazioni mano-braccio

Tra la mano e la superficie vibrante agiscono delle forze di contatto: la forza di spinta/trazione e la forza di presa. La necessità di una valutazione simultanea delle forze di contatto e dell’entità delle vibrazioni è stata universalmente riconosciuta e riflessa nella norma ISO 15230.

Figura 1. Esempi di misurazione delle forze di contatto fornite dalla norma ISO 15230

Sia i valori di accelerazione che quelli di forza di contatto vengono visualizzati chiaramente sullo schermo OLED, che offre visibilità e contrasto molto buoni. Durante la misura lo strumento era alimentato dalle sue batterie ricaricabili. L’SV 103 era fissato al braccio dell’operatore e l’accelerometro era montato sulla mano. Il cavo è stato fissato con una fascia di montaggio al polso per non interferire con le attività lavorative.

Il compito consisteva nel praticare quattro fori in un blocco di cemento armato e l’operazione è stata eseguita da 3 operatori. Ogni operatore ha effettuato i primi due fori senza guanti e poi due fori indossando guanti antivibranti certificati ISO 10819:1996. L’attività è stata eseguita con la funzione martello del trapano abilitata (un modello DeWALT D25103 con un’ampiezza di vibrazione dichiarata dal produttore di 9,2 ms-2 in conformità con IEC 60745).

Foto 4. Montaggio tipico del misuratore di esposizione alle vibrazioni SV 103 sul <br/> braccio dell’operatore

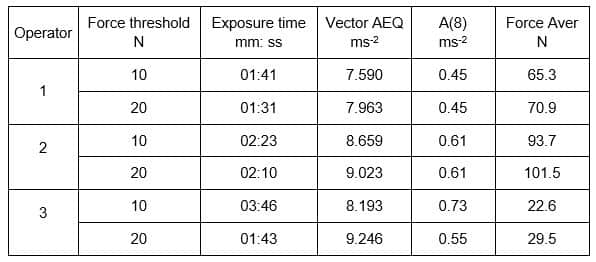

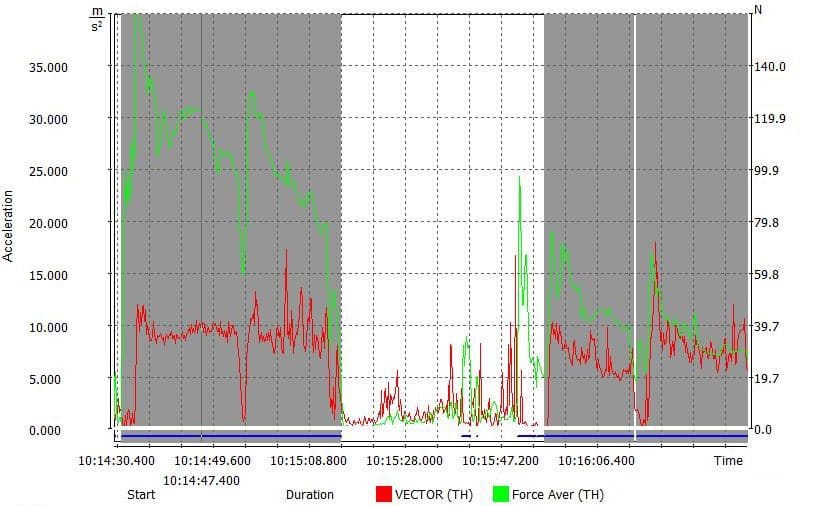

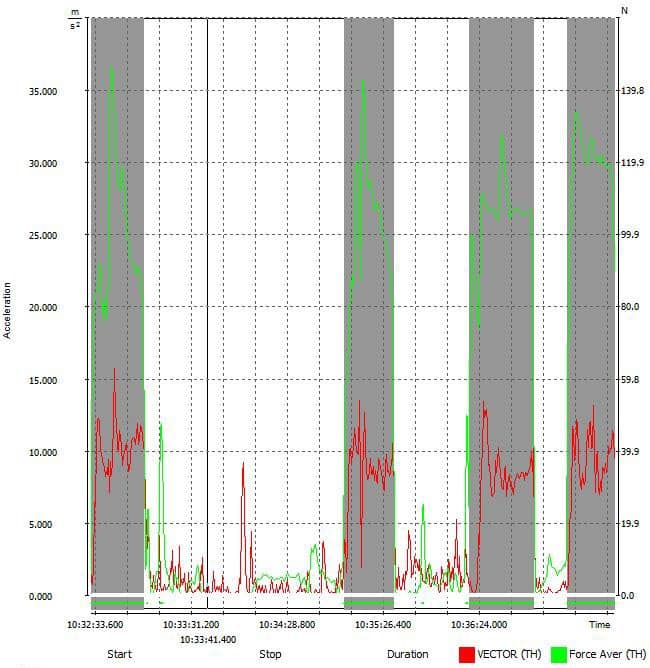

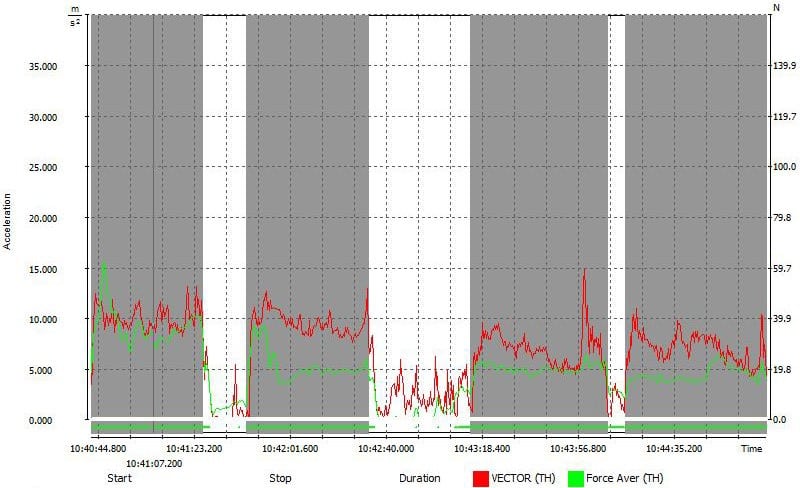

Il misuratore del livello di esposizione alle vibrazioni SV 103 ha registrato la storia temporale del vettore ahv espresso in ms-2 e della forza di contatto espressa in Newton (N) con un passo di registrazione di 200 ms per ciascuno dei 3 compiti (Figure 2, 3, 4) . I dati sono stati ulteriormente analizzati con il software Supervisor di SVANTEK (Svantek Sp Z o.o., 2014).

Utilizzando gli strumenti forniti dal software, la cronologia temporale dei valori della forza di contatto è stata utilizzata per determinare il tempo di esposizione degli operatori alle vibrazioni meccaniche del trapano.

A seconda dei valori della forza di contatto si sono ottenuti i seguenti risultati:

Tabella 1. Risultati della misurazione per 3 attività

Figura 2. Cronologia temporale del vettore ahv e della forza di contatto (Operatore 1)

Figura 3. Cronologia temporale del vettore ahv e della Forza (Operatore 2)

Figura 4. Cronologia temporale del vettore AEQ e della forza (Operatore 3)

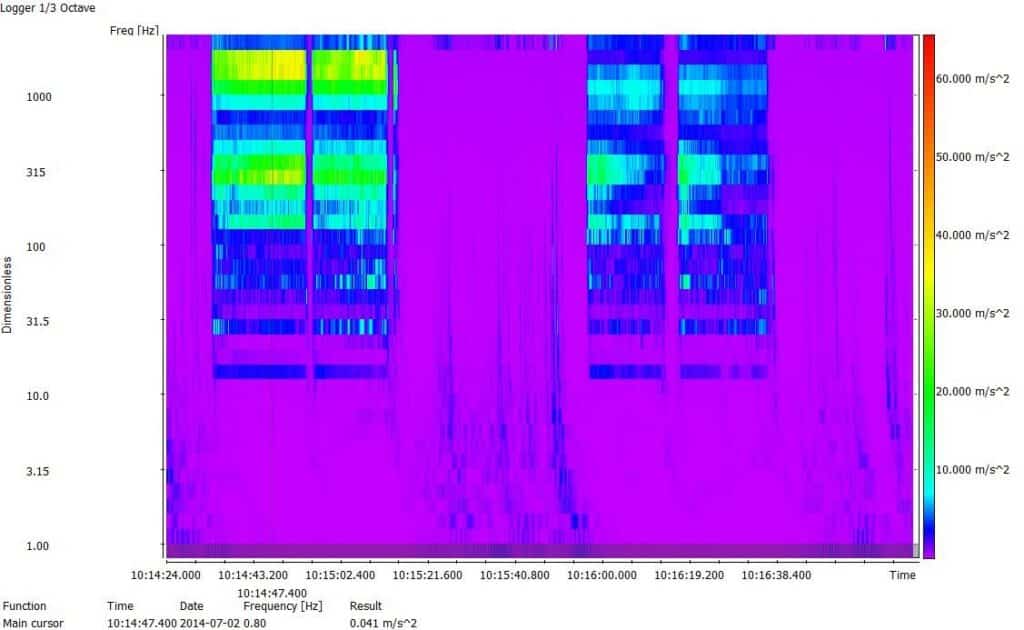

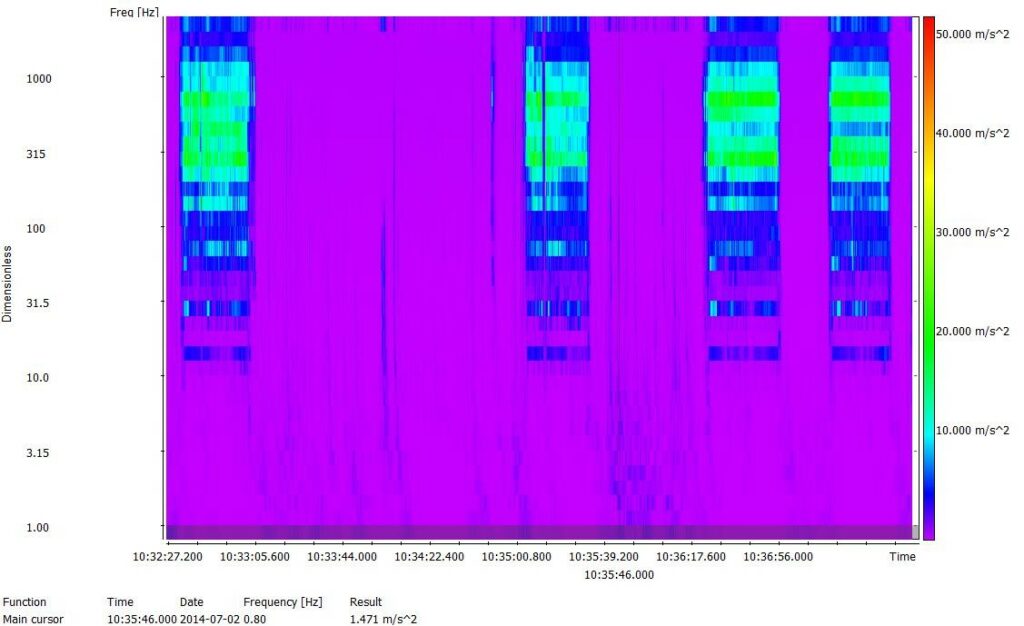

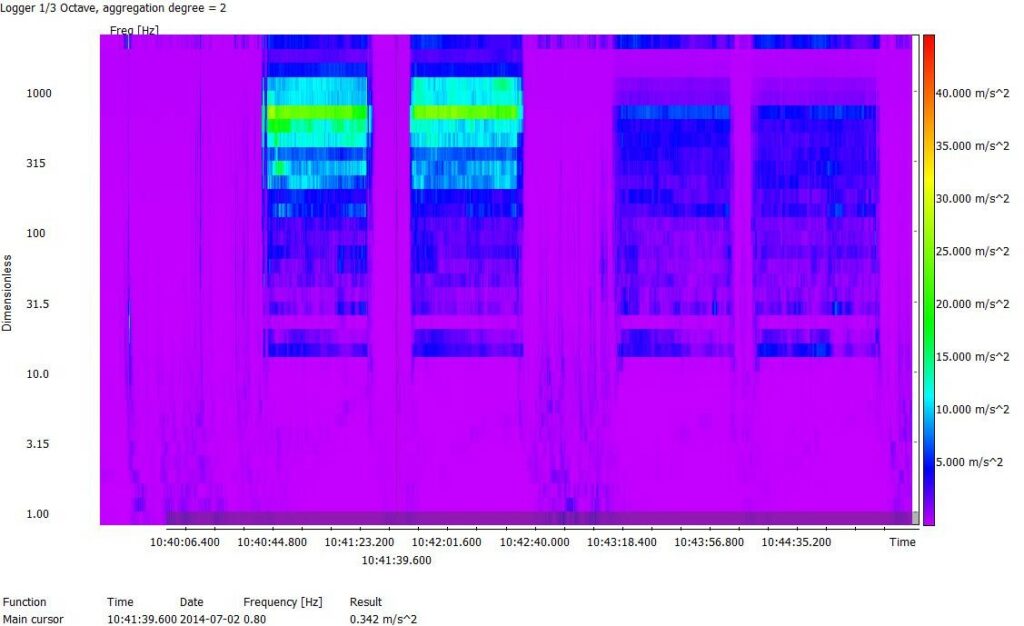

Inoltre, lo spettrogramma di 1/3 di ottava è stato analizzato per determinare la ripetibilità dei contenuti di frequenza per i tempi di esposizione selezionati per ciascun operatore (Figure 5, 6, 7).

Figura 5. Spettrogramma di 1/3 di ottava (Operatore 1)

Figura 6. Spettrogramma di 1/3 di ottava (Operatore 2)

Figura 7. Spettrogramma di 1/3 di ottava (Operatore 3)