Secondo la norma ISO/IEC GUIDE 99:2007, la taratura è un’operazione che stabilisce una relazione tra i valori delle grandezze e le indicazioni corrispondenti.

Una taratura può essere espressa da una dichiarazione, una funzione di taratura, un diagramma di taratura, una curva di taratura o una tabella di taratura. Secondo la definizione data dal Vocabolario Internazionale di Metrologia (VIM4), la taratura richiede anche la determinazione delle incertezze associate alle misure effettuate. La taratura può essere eseguita su uno strumento o sistema di misura o su uno standard di misura.

La taratura di uno strumento di misura ci permette di sapere quanto la misura effettuata sullo strumento si discosta dal valore reale di ciò che stiamo misurando. Ciò avviene confrontando le misure dello strumento con un valore noto di ciò che stiamo misurando. Sappiamo anche quanto è incerta questa misura.

La taratura non è la stessa cosa della verifica o della regolazione dello strumento. La verifica è quando si controlla se lo strumento soddisfa determinati requisiti. Ad esempio, si può fare per vedere se un sistema di misurazione funziona come dovrebbe. La regolazione consiste nel modificare le letture di uno strumento di misura in modo che corrispondano al valore reale di ciò che si sta misurando. Di solito questa operazione viene eseguita dopo la taratura.

Il significato di calibrazione viene spesso confuso con la regolazione di un sistema di misura. La regolazione è un insieme di operazioni che vengono eseguite su un sistema di misura in modo da fornire le misure corrette per la quantità che si desidera misurare. Dopo la regolazione di un sistema di misura, di solito il sistema di misura deve essere nuovame.

La verifica di taratura è la conferma che le proprietà di prestazione o i requisiti legali di un sistema di misura soddisfano i requisiti specificati. Non tutte le verifiche sono validazioni. La convalida della taratura è un processo di verifica che assicura che i requisiti specificati siano adeguati all’uso previsto.

I quattro motivi più comuni per cui sono necessarie le calibrazioni sono:

La taratura è generalmente eseguita in un laboratorio in cui le condizioni sono controllate. La taratura rimarrà accurata nelle stesse condizioni in cui è stata effettuata.

La norma ISO/IEC 17025 è uno standard internazionale che fornisce i requisiti generali per la competenza dei laboratori di prova e di taratura.

L’ILAC è l’organizzazione internazionale per gli organismi di accreditamento che opera secondo la norma ISO/IEC 17011 e si occupa dell’accreditamento degli organismi di valutazione della conformità, compresi i laboratori di taratura (che utilizzano la norma ISO/IEC 17025), i laboratori di prova (che utilizzano la norma ISO/IEC 17025), i laboratori di analisi mediche (che utilizzano la norma ISO 15189), gli organismi di ispezione (che utilizzano la norma ISO/IEC 17020), i fornitori di prove valutative (che utilizzano la norma ISO/IEC 17043) e i produttori di materiali di riferimento (che utilizzano la norma ISO 17034).

Un laboratorio accreditato ISO/IEC 17025 è un laboratorio le cui capacità di calibrazione e misurazione sono state accreditate da un organismo di accreditamento soggetto all’ILAC (International Laboratory Accreditation Cooperation). I campi di applicazione dei laboratori accreditati sono pubblicamente disponibili presso i rispettivi enti di accreditamento.

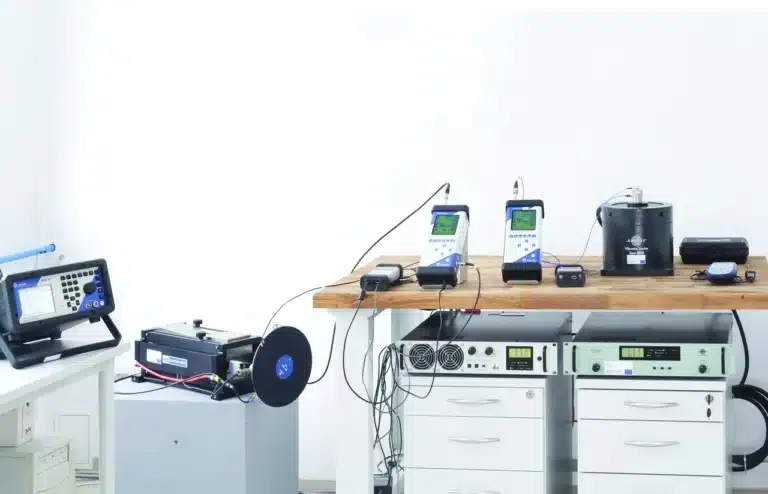

Il laboratorio di taratura ISO/IEC 17025 esegue servizi di taratura di laboratorio come prove, tarature e campionamenti, che sono associati a prove o tarature successive. Il laboratorio utilizza attrezzature quali strumenti di misura, software o standard di misura, necessari per il corretto svolgimento delle attività di laboratorio.

La gerarchia di taratura è una sequenza di tarature da un riferimento al sistema di misura finale. Il risultato di ogni taratura dipende dal risultato della taratura precedente. Le tarature sono effettuate con standard di misura e i sistemi di misura sono gestiti secondo le procedure di misura. Ad esempio, l’istituzione più importante nella gerarchia di taratura può essere un istituto nazionale di metrologia. Il secondo livello può essere un laboratorio accreditato. Il terzo livello può essere la calibrazione dell’utente.

I risultati della taratura sono documentati in un certificato o rapporto di taratura. Deve essere indicata l’incertezza di misura associata. Le informazioni ottenute dalla taratura possono essere espresse come un’affermazione, una funzione, una correzione additiva o moltiplicativa dell’indicazione, un diagramma di taratura o una curva di taratura.

Un diagramma di taratura è una presentazione grafica della relazione tra l’indicazione e il corrispondente risultato di misura. Espressioni alternative della relazione tra due variabili includono una curva di calibrazione e l’incertezza di misura associata, una tabella di calibrazione o un insieme di funzioni.

Una curva di calibrazione è un grafico che mostra la relazione uno-a-uno tra l’indicazione e il corrispondente valore della grandezza misurata. Una curva di calibrazione non fornisce un risultato di misura, poiché non contiene informazioni sull’incertezza di misura.

La catena di rintracciabilità è una sequenza di standard di misura e di tarature utilizzate per mettere in relazione un risultato di misura con un riferimento. Una catena di riferibilità metrologica è definita attraverso una gerarchia di taratura e viene utilizzata per stabilire la riferibilità metrologica di un risultato di misura.

La tracciabilità metrologica è una proprietà di un risultato di misura che significa che il risultato può essere correlato a un riferimento. Il riferimento può essere identificato attraverso una catena documentata e ininterrotta di calibrazioni, ognuna delle quali contribuisce all’incertezza di misura.

Un’indicazione è un numero o un valore fornito da uno strumento o sistema di misura.

La sensibilità di un sistema di misura è l’entità della variazione dell’indicazione di un sistema di misura al variare del valore corrispondente della grandezza misurata.

La stabilità di uno strumento di misura è la proprietà di uno strumento di misura per cui le sue caratteristiche metrologiche rimangono costanti nel tempo. Si parla di deriva quando l’indicazione di uno strumento di misura cambia nel tempo, di solito a causa di cambiamenti nelle proprietà metrologiche dello strumento.

L’incertezza di misura strumentale viene calcolata attraverso la calibrazione di uno strumento o di un sistema di misura. Questa incertezza deriva dall’uso di uno strumento o di un sistema di misura.

La classe di accuratezza è un insieme di strumenti di misura che soddisfano determinati requisiti metrologici. Ciò significa che gli errori di misura o le incertezze strumentali sono mantenuti entro limiti specifici in determinate condizioni operative.

Un calibratore è uno standard di misura utilizzato nella calibrazione. Un calibratore viene spesso utilizzato come riferimento per misurare altre grandezze dello stesso tipo. Questo aiuta a stabilire i valori e le incertezze di misura.

Quali sono gli standard per la calibrazione acustica degli strumenti?

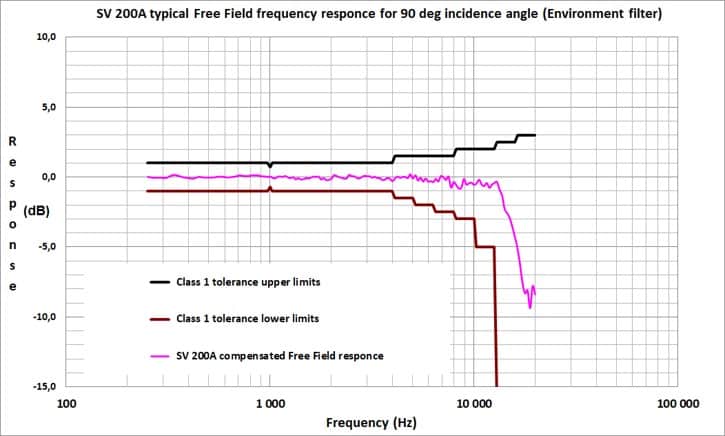

Le tre parti della norma IEC 61672 forniscono le specifiche dei fonometri e le modalità di calibrazione. La Parte 2 specifica i test che devono essere eseguiti per garantire che i fonometri soddisfino i requisiti di cui alla Parte 1. La Parte 3 specifica un numero limitato di test da eseguire per assicurarsi che il fonometro continui a funzionare correttamente.

Per dimostrare che un fonometro è conforme alla norma IEC 61672-3, deve essere sottoposto a una serie di test acustici ed elettrici. I test elettrici vengono eseguiti sostituendo il microfono con un dispositivo di ingresso del segnale elettrico il cui carico di impedenza (o capacità) è equivalente a quello del microfono. Il fonometro viene inoltre testato in diversi intervalli di temperatura e umidità. Lo standard specifica questi intervalli e la risposta del fonometro alle radiazioni esterne a radiofrequenza. Inoltre, devono essere testate tutte le configurazioni (compresa la cuffia antivento e le dotazioni opzionali installate) dichiarate nel manuale di istruzioni come conformi alla norma IEC 61672-1. Deve essere misurato anche il rumore autogenerato di ciascun modello di microfono specificato per l’uso con il fonometro.

Secondo la norma ISO 1996-2, la conformità dello strumento di misurazione del livello di pressione sonora, dei filtri e del calibratore acustico deve essere verificata mediante l’esistenza di un certificato valido di conformità ai parametri di misura specificati nei metodi di prova pertinenti delle norme IEC 61672-3[4], IEC 61260 e IEC 60942, o equivalenti.

Tutte le prove di conformità devono essere condotte da un laboratorio che soddisfi i requisiti della norma ISO/IEC 17025 per eseguire le prove e le calibrazioni pertinenti e garantire la tracciabilità metrologica agli standard di misura appropriati. L’intervallo di tempo consigliato per la verifica delle prestazioni del sistema è una volta all’anno. L’intervallo massimo consentito tra le prove è di 2 anni.

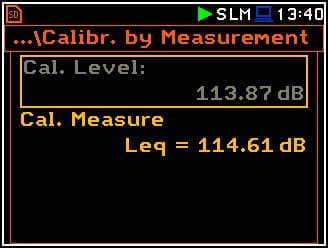

Il fonometro deve essere regolato alla frequenza di controllo della calibrazione del calibratore acustico per indicare il livello sonoro richiesto per le condizioni ambientali in cui vengono eseguiti i test. Secondo la norma ISO 9612, il fonometro deve essere calibrato sul campo prima delle misurazioni. Al termine delle misurazioni deve essere eseguita una calibrazione sul campo senza regolazione. Se l’indicazione del livello sonoro alla frequenza di controllo della calibrazione differisce di oltre 0,5 dB, i risultati delle misurazioni devono essere scartati.

La norma IEC 61672-3 richiede gli stessi test periodici per le apparecchiature di classe 1 e di classe 2, ma l’intervallo di frequenza da testare e le tolleranze variano a seconda del tipo di test.

I dosimetri acustici devono essere tarati periodicamente presso laboratori accreditati seguendo le procedure descritte nella norma IEC 61252. Il test è simile a quello dei fonometri: secondo la norma IEC 61252, le prestazioni dei dosimetri di rumore sono le stesse dei fonometri di classe 2 secondo la norma IEC 61672-1 per una gamma di livelli di pressione sonora ponderata A da 70 dB a 137 dB e una gamma di frequenze nominali da 20 Hz a 8 kHz.

La calibrazione sul campo segue le linee guida ISO 9612. Un dosimetro acustico deve fornire all’utente la possibilità di controllare e regolare la sensibilità alla frequenza di controllo della calibrazione utilizzando un calibratore acustico per ottimizzare le prestazioni elettroacustiche sull’intera gamma di frequenze. Secondo la norma IEC 61652, il calibratore acustico deve essere conforme alla classe 1 o alle specifiche della classe 2 della norma IEC 60942. Nel caso in cui le misurazioni vengano eseguite secondo la norma ISO 9612, è necessario un calibratore acustico di classe 1.

Secondo la norma IEC 61672-1, un calibratore acustico viene utilizzato per controllare e regolare la sensibilità del fonometro per ottimizzare le prestazioni elettroacustiche sull’intera gamma di frequenze. Il calibratore per i fonometri di classe 1 deve soddisfare i requisiti di prestazione della classe 1, come specificato nella norma IEC 60942. Il calibratore per i fonometri di classe 2 deve soddisfare i requisiti di prestazione della classe 1 o della classe 2, come specificato nella norma IEC 60942.

Secondo la norma ISO 9612, la calibrazione del calibratore acustico deve essere verificata presso un laboratorio accreditato ISO/IEC 17025 a intervalli non superiori a 2 anni.

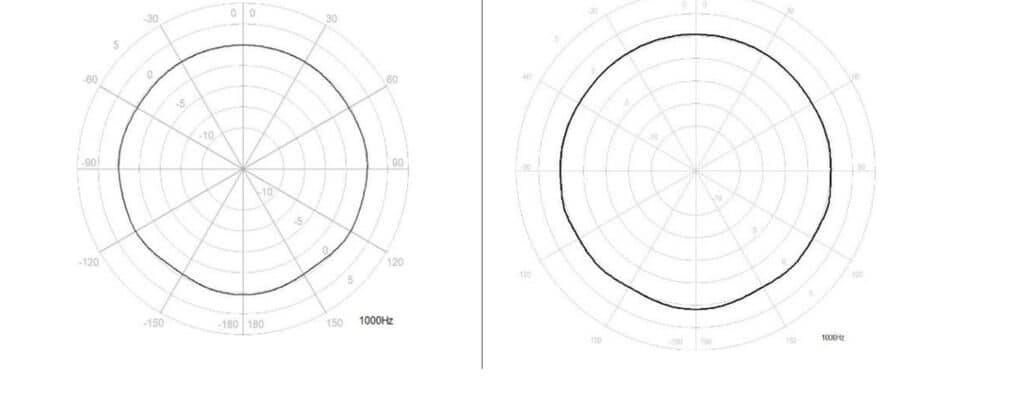

I test di valutazione del modello specificati nella norma IEC 61672-2 sono più approfonditi dei test periodici specificati nella norma IEC 61672-3 e includono misure di risposta direzionale.

La frequenza di controllo della calibrazione è la frequenza nominale della pressione sonora sinusoidale prodotta da un calibratore acustico. Ad esempio, il calibratore acustico SV 36 produce una frequenza di controllo della calibrazione di 1000 Hz (1 kHz).

Secondo la norma ISO 9612, la calibrazione in campo è un controllo acustico di un fonometro, compreso il preamplificatore e il microfono, con l’uso di un calibratore acustico conforme alle prestazioni di classe 1 della norma IEC 60942:2003. La calibrazione in campo deve essere eseguita in un luogo tranquillo prima della serie di misurazioni giornaliere.

La calibrazione remota è un controllo automatico che indica se il sistema funziona correttamente o se è potenzialmente difettoso. I risultati del sistema di controllo automatico del funzionamento non vengono utilizzati per regolare i risultati della misurazione. Per il monitoraggio acustico a lungo termine, di diversi giorni o più, la norma ISO 20906:2009/Amd 1:2013 richiede di controllare il funzionamento di qualsiasi sistema di monitoraggio acustico almeno una volta al giorno.

Secondo la norma ISO 16063-21, i sensori di vibrazione sono calibrati rispetto a trasduttori di riferimento nell’intervallo da 0,4 Hz a 10 kHz. I metodi di calibrazione delle vibrazioni ISO sono indicati per diverse applicazioni, tra cui le vibrazioni umane, delle macchine e degli edifici. La norma ISO 16063 ha sostituito la serie formata della norma ISO 5347 che descrive i metodi di calibrazione dei sensori di vibrazione.

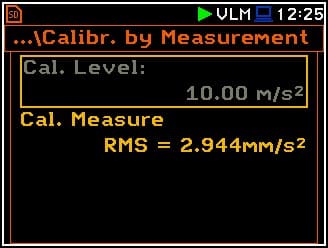

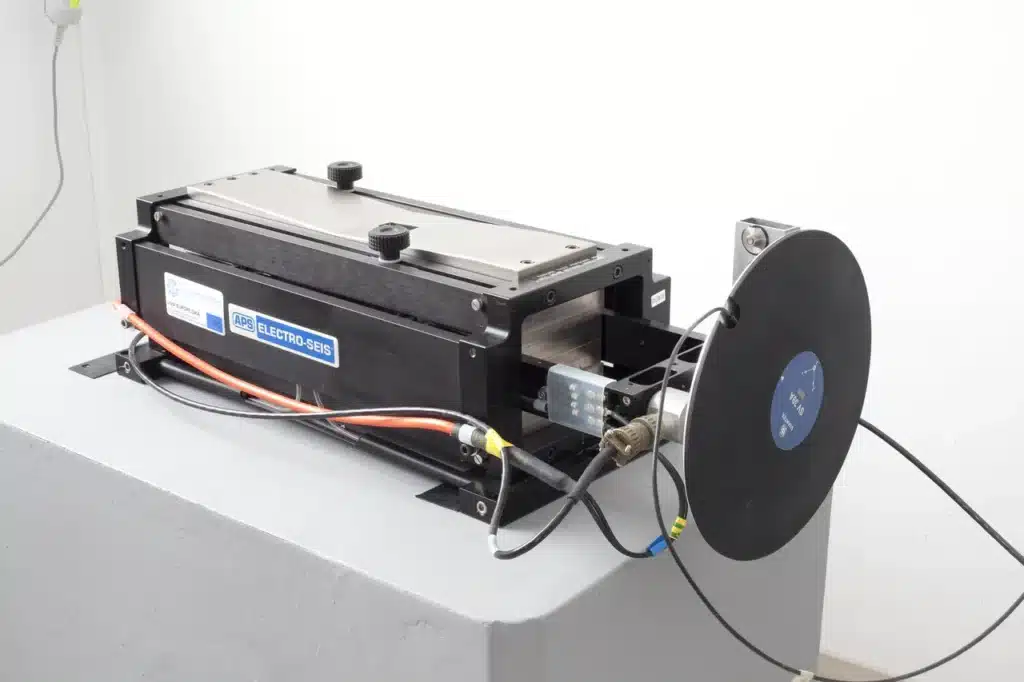

Un calibratore di vibrazioni è un dispositivo basato su un vibratore incorporato e su un trasduttore di riferimento che produce vibrazioni meccaniche di ampiezza e frequenza note. Secondo la norma ISO 8041, un calibratore di vibrazioni genera vibrazioni meccaniche con caratteristiche specifiche per eccitare un trasduttore di vibrazioni per controlli in situ della sensibilità alle vibrazioni.

Un trasduttore di riferimento è una vibrazione calibrata in condizioni di riferimento con mezzi primari e incertezza documentata. Il trasduttore di riferimento può essere montato sopra o sotto il sensore da tarare. Nei calibratori di vibrazioni, il trasduttore di riferimento può essere parte integrante di un elemento mobile (piastra di calibrazione).

La piastra di vibrazione o tavola di vibrazione è una superficie di accoppiamento piatta di un calibratore di vibrazioni su cui è montato il trasduttore di vibrazioni.

Un segnale di vibrazione di riferimento è un segnale di vibrazione sinusoidale, con un’ampiezza e una frequenza specifiche per testare le prestazioni elettromeccaniche di un misuratore di vibrazioni. Secondo la norma ISO 16063-21, la frequenza di calibrazione preferita per gli accelerometri è di 160 Hz e l’ampiezza dell’accelerazione di riferimento è di 100 m/s2.

Secondo la norma ISO 8041, il segnale di vibrazione di riferimento per i misuratori di vibrazioni mano-braccio è di 10 m/s2 a 80 Hz e di 1 m/s2 a 16 Hz per i misuratori di vibrazioni del corpo intero.

Secondo la norma ISO, la taratura delle vibrazioni si riferisce a tre livelli:

I misuratori di vibrazioni devono essere calibrati periodicamente, almeno ogni 2 anni, presso un laboratorio accreditato per verificare che le prestazioni rimangano all’interno delle specifiche.

Le prove di risposta meccanica in frequenza dello strumento di vibrazione sono determinate su un calibratore di vibrazioni (shaker) mediante un metodo di confronto con un trasduttore di vibrazione di riferimento calibrato in laboratorio. I test elettrici utilizzano segnali elettrici sinusoidali applicati all’ingresso elettrico dello strumento di vibrazione.

I risultati della calibrazione comprendono i valori delle frequenze di calibrazione e delle ampiezze di vibrazione, i valori della grandezza della sensibilità e l’incertezza estesa della calibrazione.

Il rapporto di taratura contiene informazioni su