Ein Überblick, Techniken, Anwendungen und Instrumentierung

Das Verstehen und Beherrschen von Maschinenschwingungen ist für die Leistung von Industriemaschinen von entscheidender Bedeutung. Es ist ein Schlüsselfaktor bei der Beurteilung dynamischer Bedingungen, einschließlich Auswuchten, Lagerfehlern und Bauteilbeanspruchung.

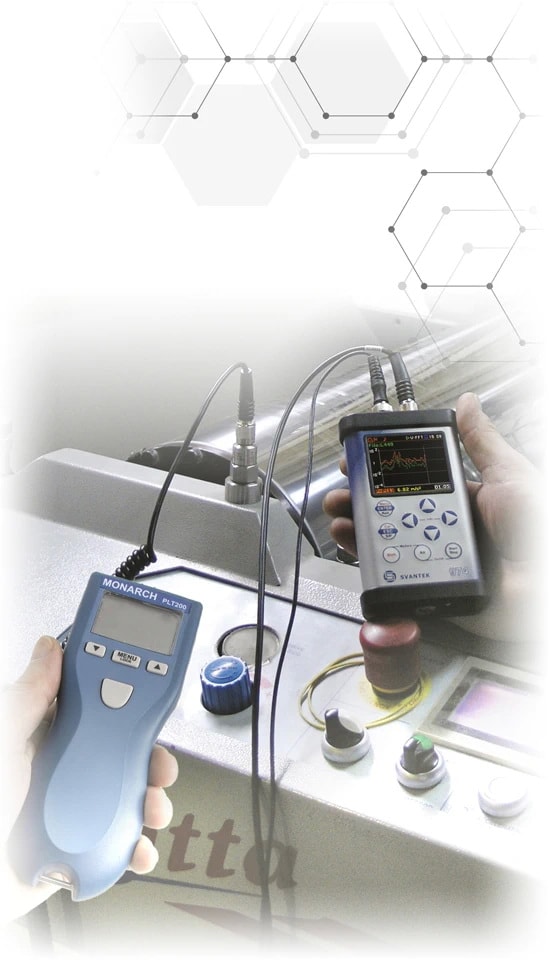

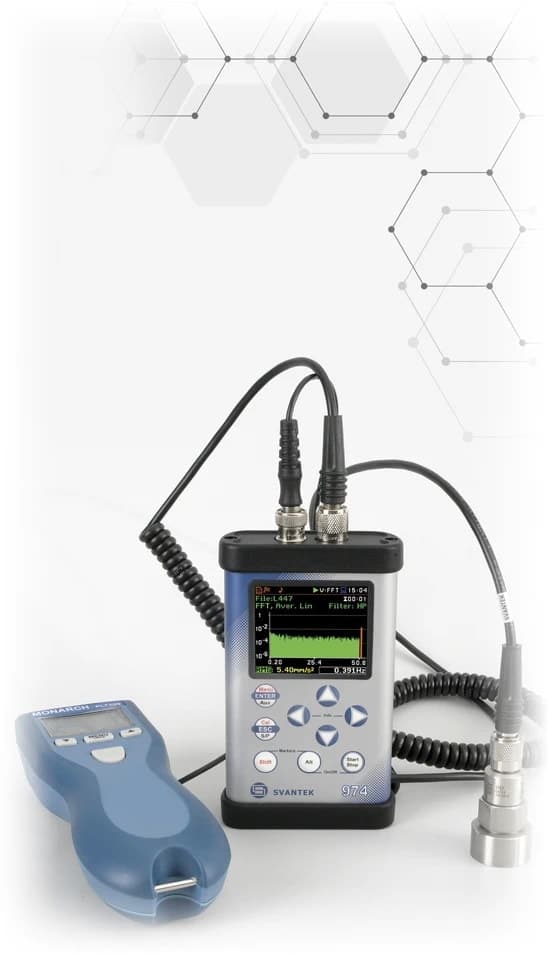

Maschinenschwingungen sind Schwingungen oder Bewegungen, die eine Maschine oder ihre Komponenten während des Maschinenbetriebs erzeugen. Bei der Messung von Maschinenschwingungen werden Beschleunigungsmesser und Schwingungsmessgeräte zur Beurteilung von Schwingungsamplituden und -frequenzen eingesetzt.

Die Schwingungsamplitude gibt das Ausmaß der Bewegung mechanischer Teile an. Die Schwingungsamplitude einer Maschine wird in Mikrometern, Millimetern oder Metern in Einheiten der Schwingungsbeschleunigung, -verschiebung oder -geschwindigkeit gemessen.

Zu den Ursachen von Maschinenschwingungen zählen unausgeglichene Massen, fehlende Ausgleichsgewichte sowie verschlissene oder beschädigte Lager. Die Erkennung dieser Ursachen mithilfe von Vibrationsmessungen ermöglicht eine frühzeitige Diagnose und die Vermeidung möglicher Maschinenausfälle und sorgt so für die Aufrechterhaltung der Maschinenzuverlässigkeit.

Bei Maschinenschwingungsmessungen werden Beschleunigungsmesser und Vibrationsmesser eingesetzt, um die Amplituden und Frequenzen von Maschinenschwingungen zu ermitteln. Diese Instrumente helfen dabei, die Schwingungen oder Bewegungen zu verstehen und zu steuern, die eine Maschine oder ihre Komponenten während des Betriebs erzeugen, und spielen eine entscheidende Rolle bei der Aufrechterhaltung des Maschinenzustandes und -leistung.

Gemäß ISO 2954 ist ein Maschinenschwingungsmessgerät eine Kombination aus einem Vibrationswandler, einer Anzeigeeinheit und einem Stromversorgungssystem. Dieses Gerät ist für die Beurteilung von Maschinenvibrationen von entscheidender Bedeutung, es hilft bei der Früherkennung von Fehlern, minimiert Wartungskosten und verhindert unerwartete Maschinenausfälle.

Das Ziel der Maschinenschwingungsmessung besteht darin, deren Ursachen zu identifizieren, um Maschinenausfälle zu reduzieren, vorherzusagen oder ihren Zustand zu beurteilen. Durch die Messung von Maschinenschwingungen werden mechanische Probleme der Maschine erkannt, eine optimale Maschinenleistung sichergestellt und unerwartete Maschinenausfälle verhindert.

Zur Reduzierung von Maschinenschwingungen gehört die Sicherstellung, dass alle Ausgleichsgewichte korrekt angebracht sind, die Überprüfung der Lager und der Austausch abgenutzter oder beschädigter Lager. Die Schwingungsanalyse identifiziert fehlerhafte Teile und trägt so zur Aufrechterhaltung eines reibungslosen und optimalen Maschinenbetriebs bei. Durch den Einsatz der Werkzeuge und Techniken zur Schwingungsmessung können Fachleute den Maschinenzustand effektiv überwachen, die Leistung optimieren und Ausfallzeiten und Reparaturkosten minimieren.

Bei der vorausschauenden Wartung von Maschinenschwingungen handelt es sich um einen Ansatz, der die Daten von Maschinenschwingungen und andere Kennzahlen nutzt, um den Zustand einer Maschine zu bewerten und potenzielle Probleme vorherzusagen. Dieser Prozess trägt dazu bei, Fehler frühzeitig zu erkennen, Wartungskosten zu minimieren und unerwartete Maschinenausfälle zu verhindern.

Beim Trendvergleich von Maschinenschwingungen werden die neuesten Messergebnisse mit früheren verglichen. Der Trendvergleich der Maschinenschwingungen ermöglicht die frühzeitige Erkennung von Störungen und hilft bei der Formulierung wirksamer Präventionsstrategien.

Techniken zur Messung von Maschinenschwingungen werden in der Norm ISO 20816-1 beschrieben. Diese Schwingungsanalysetechniken umfassen die Platzierung des Beschleunigungsmessers, die Einstellung geeigneter Messparameter, die Durchführung der Messung und die Interpretation der Ergebnisse. Die ISO-Maschinenschwingungsmesstechnik erleichtert die genaue Erfassung und Analyse von Schwingungsdateten. Die ISO-Schwingungsanalysetechnik identifiziert potenzielle Fehler wie Lagerdefekte, Fehlausrichtung und Unwucht und veranlasst rechtzeitige Korrekturmaßnahmen.

Die Messung kann Schwingungsmessungen an nicht rotierenden Teilen oder relativen Wellenschwingugnen umfassen. Die Schwingungsgröße, die den Maximalwert der Breitbandschwingubgspegel in Einheiten der RMS-Geschwindigkeit angibt, kann in verschiedenen Einheiten gemessen werden, z. B. Mikrometer für Verschiebung, Millimeter pro Sekunde für Geschwindigkeit und Meter pro Quadratsekunde für Beschleunigung.

Zu den in ISO 20816-1 aufgeführten Anwendungen zur Messung von Maschinenschwingungen gehören Schwingungen nicht rotierender Teile und Schwingugnen rotierender Wellen. Die meisten Anwendungen zur Schwingungsmessung von Maschinen werden an nicht rotierenden Teilen durchgeführt. Die Messung rotierender Wellen wird an Maschinen wie Dampfturbinen, Gasturbinen oder Turbokompressoren angewendet. Diese Maschinen enthalten flexible Rotorwellensysteme.

Geräte zur Schwingungsmessung von Maschinen spielen bei der Schwingungsbeurteilung eine entscheidende Rolle. Dazu gehört die Verwendung spezieller Schwingungsmessgeräte mit den entsprechenden Spezifikationen, die Berücksichtigung ihrer Betriebsumgebung und der richtigen Wandler.

Spezifikationen für Schwingungsanalysegeräte zur Messung der Schwingstärke sind in ISO 2954 und Instrumente zur Messung von Wellenschwingungen in ISO 10817-1 angegeben. Spezifikationen für die Montage von Beschleunigungsmessern sind in ISO 5348 enthalten, die grundsätzlich auch für Geschwindigkeitsaufnehmer gelten.

Gemäß der Definition von ISO 2954 ist das Maschinenschwingungsmessgerät eine Kombination aus einem Schwingungswandler; eine Anzeigeeinheit; und ein Stromversorgungssystem

Der Frequenzbereich des Maschinenschwingungsmessgeräts reicht von 10 Hz bis 1.000 Hz. In manchen Fällen kann es notwendig sein, den Messfrequenzbereich an seinen oberen oder unteren Grenzen einzuschränken oder weiter zu erweitern, um störende Schwingungen zu vermeiden, die für die Beurteilung des Schwingungsverhaltens einer Maschine keine Rolle spielen, oder um wichtige Frequenzen einzubeziehen. Zu diesem Zweck kann das Gerät mit zusätzlichen oder modifizierten Hochpass- oder Tiefpassfiltern ausgestattet sein.